撕开"6吨碳缺口":府谷镁模式—用半焦尾气代煤重写镁冶炼碳规则

——基于碳排放核算体系与能耗国家标准的

府谷镁产业绿色升级

一、6吨缺口从何而来:双重视角下的府谷镁碳排放真相

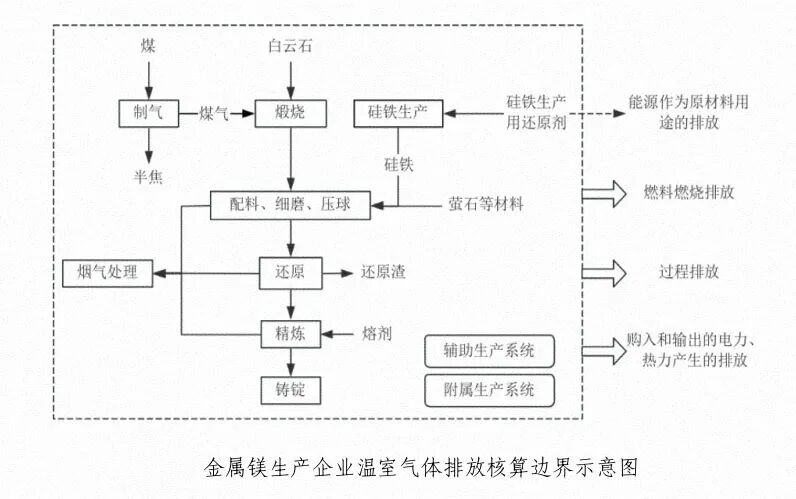

府谷县作为中国镁产业的核心产区,2025年产量占全国53.52%,其碳排放核算结果对整个行业具有风向标意义。根据有色金属技术经济研究院有限责任公司与中国有色金属工业协会镁业分会联合编制的《中国镁冶炼行业碳排放现状研究报告(2025-2030)》,在严格遵循国家标准GB/T 32151.3—2015《温室气体排放核算与报告要求 第3部分:镁冶炼企业》法人边界核算规则下,2023年府谷县镁冶炼企业呈现出两种不同分配原则下的核算结果。

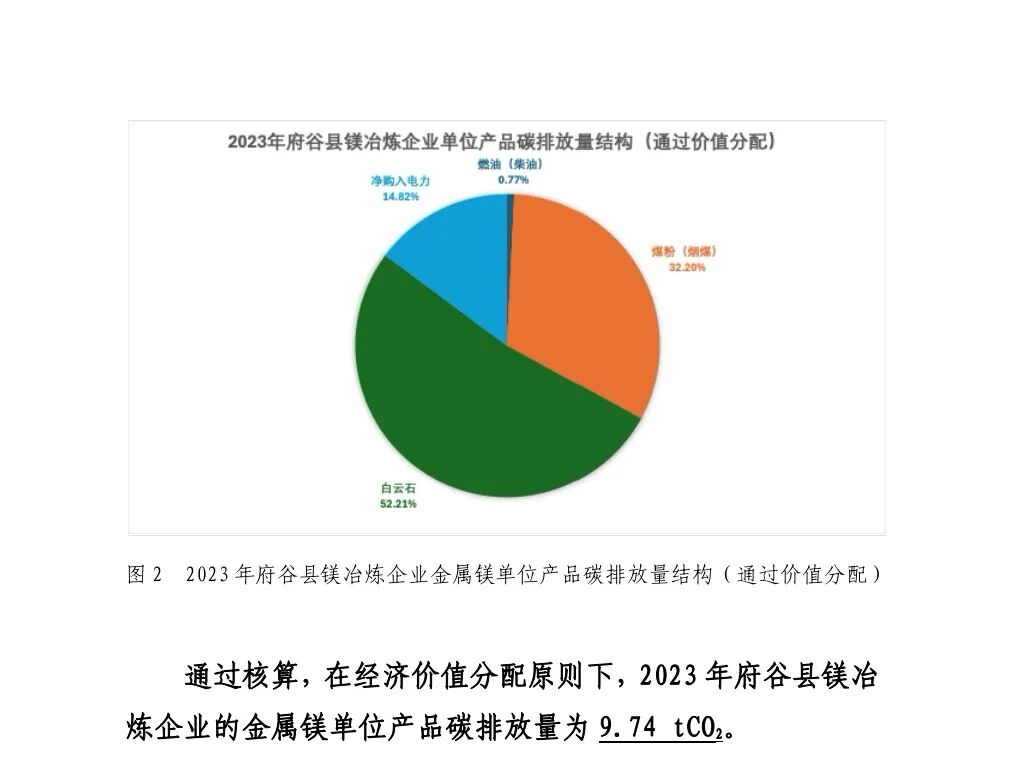

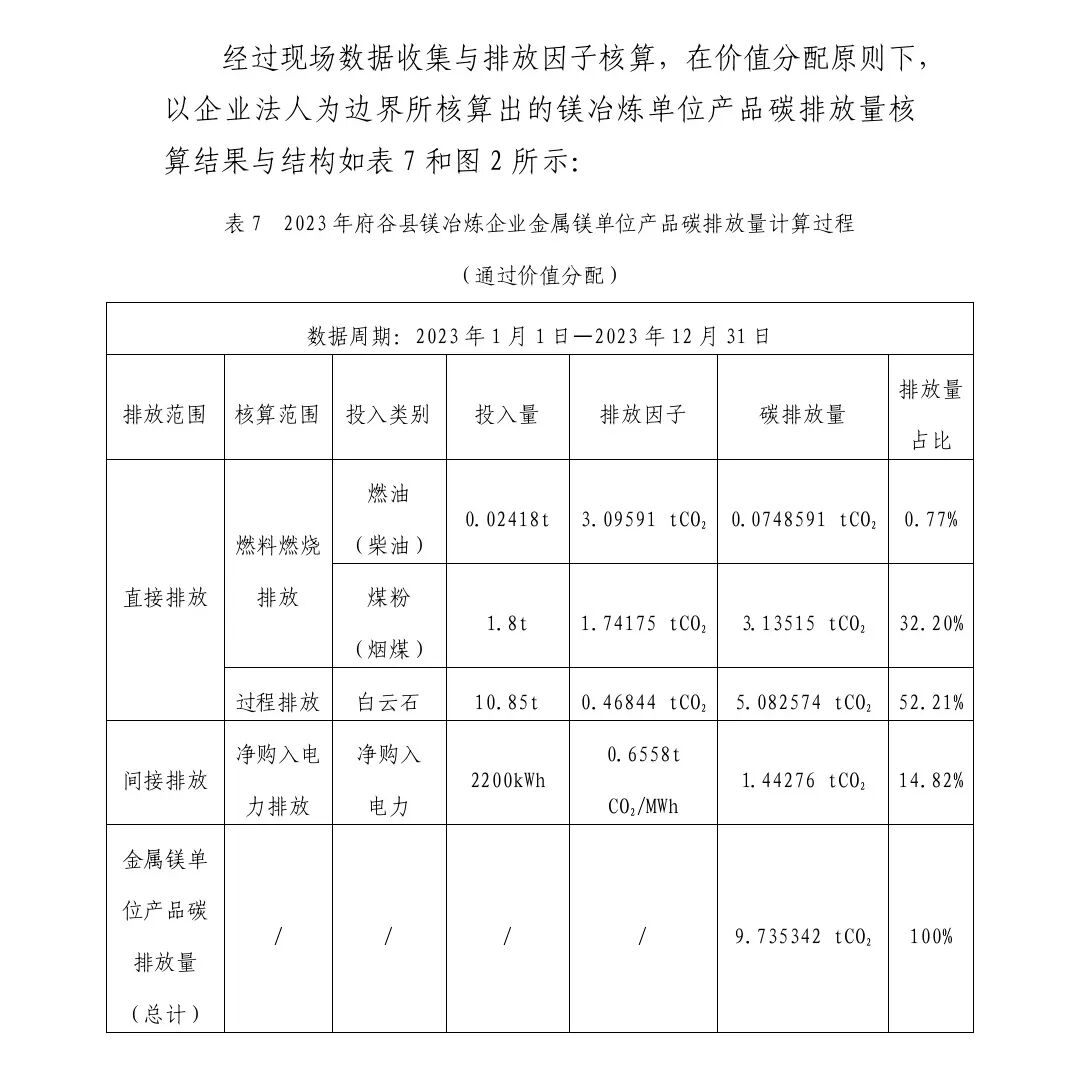

按经济价值分配原则计算,2023年府谷县镁冶炼企业的金属镁单位产品碳排放量为9.74吨二氧化碳当量每吨镁。这种核算方式按照半焦(兰炭)与金属镁的市场价值比例来分摊半焦生产环节的排放,适用于以产品经济价值为导向的碳市场履约场景。

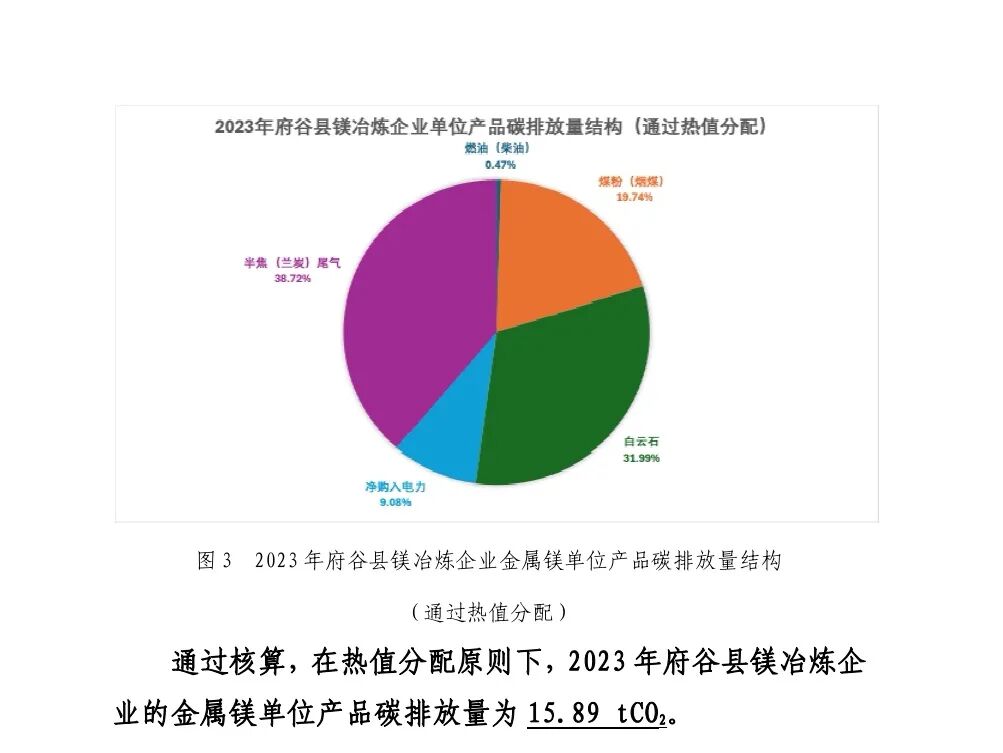

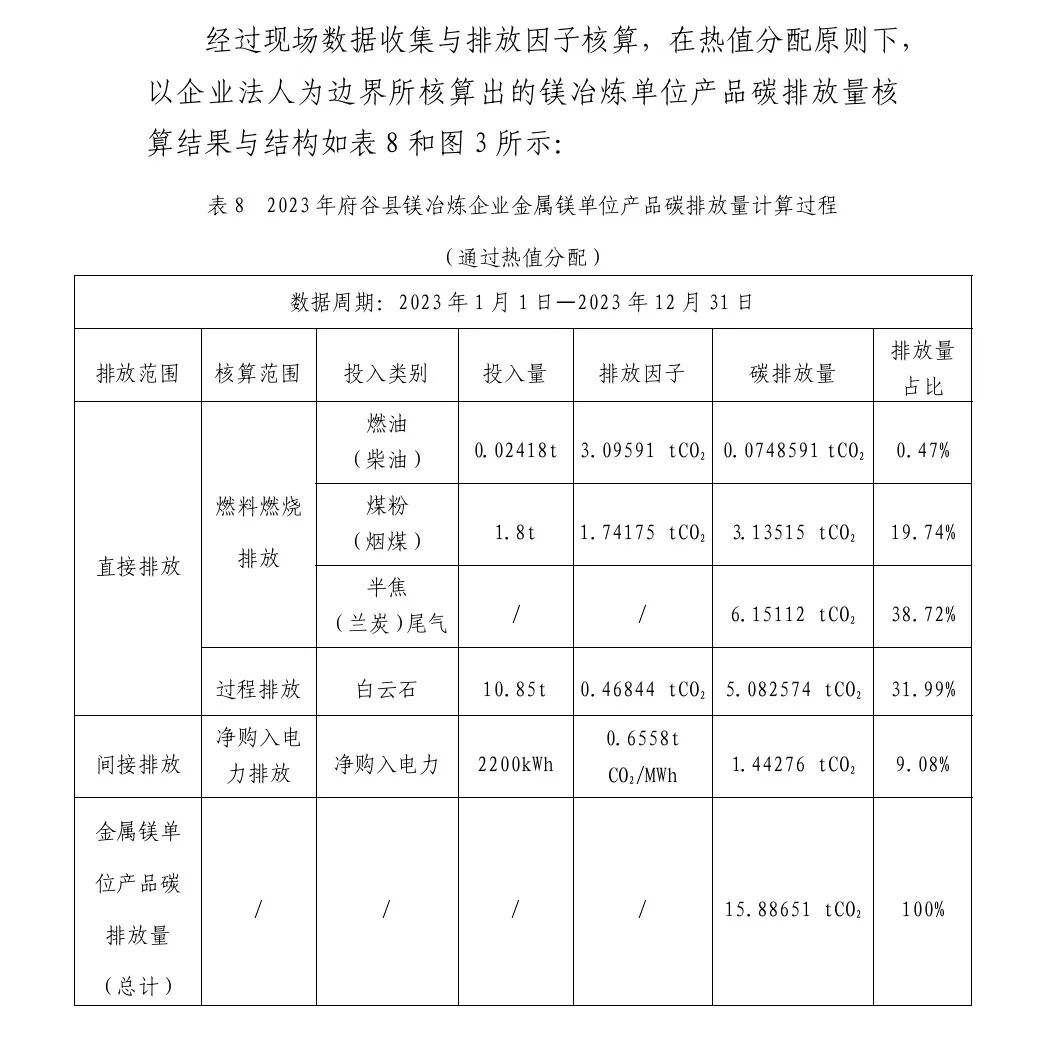

按热值分配原则计算,同一时期的碳排放量则为15.89吨二氧化碳当量每吨镁。这种核算方式按照兰炭尾气燃烧热值占半焦生产全系统热值的比例来分摊排放,适用于需要精准反映物理能源流向的核算场景。

两种分配原则下的数据差异高达63.1%,核心差异在于半焦尾气作为"能源副产品"的排放归属问题。在热值分配原则下,府谷县镁冶炼企业需承担半焦生产环节38.72%的碳排放,相当于6.15吨二氧化碳当量每吨镁,成为第一大排放源;而在经济价值分配原则下,由于半焦(兰炭)生产的主产品(兰炭、煤焦油等)价值更高,这部分排放被大幅稀释。

这一差异直接决定了府谷模式的技术改造路径选择——既然热值分配更能反映物理真实的能源消耗(半焦尾气燃烧直接为还原炉供热),那么降低单位产品热耗就成为减排的核心抓手。

值得关注的是,镁行业产品碳足迹标准《温室气体 产品碳足迹量化方法与要求 原生镁锭》(T/CNIA 0295-2025)已于2025年9月1日起正式实施,并入选工信部推荐名单。该标准作为国家层面推荐的镁碳足迹计算规范,为府谷模式应对欧盟碳边境调节机制(CBAM)等国际规则提供了统一、规范、国际互认的核算框架。

二、府谷模式的燃料结构优势:半焦尾气替代“煤”的降碳逻辑

府谷模式的核心竞争力之一在于其独特的依托神府煤田侏罗纪富油煤构建的"半焦与镁"耦合发展综合利用半焦尾气作为燃料的循环经济模式。在这一产业链下,镁冶炼工序的能源结构呈现"回收尾气代煤"的显著特征。

在工序级燃料配置方面,府谷县镁冶炼企业的燃料使用呈现明显的工序差异化。还原工序与精炼工序全部使用半焦尾气(煤气)作为燃料,半焦尾气是半焦(兰炭)生产过程中的副产品,主要成分为氢气、甲烷和一氧化碳,属于气体燃料。回转窑工序(白云石煅烧)则采用混合燃烧方式,以半焦尾气为主,辅以少量煤粉助燃,这种配置既保证了煅烧温度稳定性的需求,又最大化利用了副产煤气。

根据《中国碳排放核算技术体系架构》中的国家省级核算体系规定,不同燃料的碳排放因子存在显著差异:燃煤排放因子为2.64吨二氧化碳每吨标准煤,而燃气排放因子为1.63吨二氧化碳每吨标准煤,燃气因子仅为燃煤的61.7%。这一差异源于燃料的碳含量和氧化率不同,煤粉作为固体燃料,碳含量高且燃烧不完全、热损失相对较大;而半焦尾气作为气体燃料,与空气混合更充分,燃烧效率更高,单位热值产生的二氧化碳排放更低。

在燃料结构优化的减排效益测算方面,假设府谷县镁冶炼企业若不利用半焦尾气,而是全部采用"煤"作为燃料,其碳排放强度将显著上升。以热值分配原则下的15.89吨二氧化碳每吨镁为基准,其中燃料燃烧排放约占58.5%,具体构成为煤粉燃烧排放3.14吨二氧化碳每吨镁,占比19.74%,半焦尾气燃烧排放6.15吨二氧化碳每吨镁,占比38.72%。若将半焦尾气部分全部替换为等热值的“燃料煤”,按排放因子比例折算,燃料燃烧排放将从当前的9.29吨二氧化碳每吨镁(3.14加6.15)上升至约15.07吨二氧化碳每吨镁,增幅达62.2%。这意味着仅燃料结构优化一项,府谷模式相比全燃煤工艺即可实现约5.78吨二氧化碳每吨镁的减排量。

这种"半焦尾气代煤"的燃料结构不仅降低了直接排放,更通过循环利用半焦尾气,避免了其直接放空燃烧或火炬燃烧造成的能源浪费和额外排放,体现了府谷"煤·焦·镁"耦合发展的循环经济价值。

三、与国家标准GB 21347-2023的对标:府谷模式的能效基准

根据国家标准GB 21347-2023《工业硅和镁单位产品能源消耗限额》,镁冶炼能效等级与碳排放强度存在明确的对应关系。该标准将能效分为三个等级:1级能效为标杆水平,要求综合能耗不高于3.5吨标准煤每吨镁,按燃煤排放因子2.64吨二氧化碳每吨标准煤计算,理论碳排放强度应不高于9.24吨二氧化碳每吨镁。2级能效为新建及改扩建项目准入值(先进值),要求综合能耗不高于4.0吨标准煤每吨镁,理论碳排放强度应不高于10.56吨二氧化碳每吨镁。3级能效为现有企业限定值(准入值),要求综合能耗不高于5.0吨标准煤每吨镁,理论碳排放强度应不高于11.88吨二氧化碳每吨镁。

现实挑战在于,即使按照相对宽松的经济价值分配下的9.74吨二氧化碳每吨镁,府谷镁企在2023年也仅勉强接近1级能效对应的理论碳排放水平;而按热值分配下的15.89吨二氧化碳每吨镁,则远超3级能效标准,超出幅度达33.8%。这意味着府谷模式必须通过深度技改,而非简单的核算方法选择,来实现真正的低碳转型。

值得欣慰的是,府谷镁企业历经三年多的升级改造,通过环保提标、余热回收、蓄热式换热燃烧、DCS集控等多项治理措施,至2025年综合能源消耗水平大多数均已达到国标2级值(不超过4.0吨标准煤每吨镁),这为更精准的碳排放核算奠定了坚实基础。值得注意的是,GB 21347-2023在核算综合能耗时,对气体燃料和固体燃料的折标系数不同,这与碳排放核算中的排放因子差异形成政策协同——使用半焦尾气的企业在能耗统计和碳排放核算中均能获得"绿色溢价"。

四、府谷模式的技术路径:横罐系统的智能化革命

府谷模式的升级改造核心在于"不新建冶炼产能、不增加生产设施,通过对现有横罐系统深度优化实现减排增效、增产增效"。具体技术路径包括燃烧系统优化与温控智能化、工艺参数系统性优化,以及由此产生的系统性减排效果。

在燃烧系统优化与温控智能化方面,通过对现有横罐还原炉的燃烧系统进行改造,针对"烧嘴、蓄热体、燃烧配风系统及炉前循环水控制调节环节"开展专项优化,引入自动化、智能化温控系统,重点提升炉温达标速度、炉内温度均衡性及结晶区温度稳定性,力争缩短还原周期10%、提升单罐产量、将料镁比降至6.0,同步实现节能降碳、提质增产增效与CO₂排放强度显著下降的多重目标。具体而言,改造将实现还原升温速率提升,缩短达到目标温度的时间;炉温精准均衡,消除传统还原炉内温差,避免局部过烧或欠烧;结晶区温度稳定可控,优化镁蒸气结晶条件,提高金属镁收得率。

特别针对煤气燃烧的优化方面,由于半焦尾气热值(约1450-1750千卡每立方米)较“天然气”低,且成分波动较大,智能化燃烧系统拟通过实时监测尾气热值,自动调节空燃比,确保燃烧效率最大化,避免因燃烧不充分造成的能源浪费和额外碳排放。

在工艺参数系统性优化方面,改造前府谷县镁冶炼企业还原周期(直径380㎜还原罐)普遍在12小时以上,横罐平均料镁比为6.3。经过技术改造后,还原周期拟将缩短至10.5小时,确保罐内球团料有效还原时间不低于8小时,优化幅度达12.5%;料镁比从6.3降至6.0,优化幅度为4.8%;单罐产量在行业基准值基础上提升10%以上。

从减排机理分析来看,根据"企业层面核算体系"中的排放因子逻辑,上述改造将通过四个路径实现降低碳排放强度。首先是能源效率提升,还原周期缩短意味着单位时间产量增加,分摊到每吨镁的燃料燃烧排放(煤粉、半焦尾气)相应下降。由于兰炭尾气排放因子为1.63,低于煤粉的2.64,且还原工序全部使用尾气,该工序的减排效果被放大。其次是原料利用率提高,料镁比降低意味着单罐产量的增加使每吨镁消耗的白云石和硅铁等原材料消耗相应减少,过程排放(吨白云石分解产生的5.08吨二氧化碳每吨镁,按热值分配占31.99%)同比例下降。第三是电力消耗优化,智能化控制降低了辅助动力电耗,间接排放(净购入电力产生的1.44吨二氧化碳每吨镁,占9.08%)随之减少。最后是回转窑燃料结构优化,通过提高回转窑煤气使用比例、优化煤粉助燃量、增加余热利用效率,进一步降低高排放因子燃料(煤粉)的占比。若将回转窑煤粉比例从当前的约30%(标煤)降至15%,按热值分配原则,可降低总排放约0.5吨二氧化碳每吨镁。

五、效益测算:府谷模式的"三重红利"

以府谷县截至2023年拥有的67.8万吨金属镁建成产能为基准,实施上述技术改造后的效益测算显示出产能提升、碳排放强度下降和经济效益改善的三重红利。

在产能提升方面,还原周期从12小时降至10.5小时,在不增加燃料消耗总量、不新建还原炉、不增加人力投入的前提下,产能提升10%以上,约增加6.78万吨产量。料镁比从6.3降至6.0,额外提升产能约5%,约增加3.39万吨产量。双重效益叠加下,综合产能从67.8万吨提升至约78万吨,总增幅达15%。

在碳排放强度下降方面,基于热值分配原则的15.89吨二氧化碳每吨镁基准进行测算。保守估计排放强度可下降9%,降至14.46吨二氧化碳每吨镁;乐观估计排放强度可下降13%,降至13.82吨二氧化碳每吨镁。这意味着府谷县每年可减少碳排放:按9%降幅计算,78万吨产能乘以每吨减排1.43吨二氧化碳(15.89减去14.46),等于111.5万吨二氧化碳;按13%降幅计算,78万吨产能乘以每吨减排2.07吨二氧化碳(15.89减去13.82),等于161.5万吨二氧化碳。

若叠加燃料结构优化潜力(进一步降低回转窑煤粉比例、提高煤气热值利用和余热回收效率),远期有望将热值分配下的排放强度降至13.5吨二氧化碳每吨镁以下,较2023年水平下降15%以上。

在经济效益方面,新增10.2万吨镁按每吨2万元价格估算,可实现工业增加值20.4亿元。节能降本方面,单位能耗降低带来燃料成本下降,碳排放强度降低可减少未来碳市场履约成本。由于燃气排放因子1.63低于燃煤的2.64,在碳市场中使用半焦尾气的企业相比全燃煤企业具有显著的配额优势。

技术门槛方面,横罐改造相比竖罐新建投资更低,企业基于实际效益自愿参与,形成"技术创新→效益显现→广泛推广"的良性循环。

六、府谷模式的示范意义:从"产能中心"到"绿色中心"

府谷模式的战略价值在于为中国镁产业提供了"不颠覆现有工艺、通过智能化升级实现低碳转型"的可行路径。

首先是对标碳市场要求。随着2024年10月GB 21347-2023全面实施,现有企业需在3级能效(综合能耗不高于5.0吨标准煤每吨镁)基础上持续改进。府谷模式通过"尾气代煤"的燃料结构优化和横罐系统智能化,可在不增加固定资产投入的情况下,向2级甚至1级能效逼近。

其次是应对CBAM挑战。欧盟碳边境调节机制(CBAM)若将镁产品纳入征税范围。府谷模式通过热值分配原则的透明核算和实际减排,特别是利用燃气1.63与燃煤2.64的排放因子差异,为出口产品提供可验证的低碳数据,降低碳关税成本。据估算,按热值分配15.89吨二氧化碳每吨镁与国际镁协21.8吨二氧化碳每吨镁的演算数据相比,府谷镁产品出口欧盟可节省碳关税约50-120欧元每吨镁。更值得关注的是,《温室气体 产品碳足迹量化方法与要求 原生镁锭》(T/CNIA 0295-2025)已于2025年9月1日起正式实施,并入选工信部推荐名单。这一国家层面推荐的碳足迹计算标准,为府谷模式应对国际贸易壁垒提供了规范化、标准化的核算工具,确保镁产品的低碳优势能够获得国际认可,增强在全球市场的绿色竞争力。

第三是支撑"双碳"目标。若府谷模式推广至全国,每100万吨原镁产能,按平均减排10%计算,年可减少碳排放约160万吨二氧化碳;若同步推广"尾气代煤"的燃料结构优化,可再减排约300万吨二氧化碳,合计相当于种植约2500万棵树的年固碳量。

府谷模式要通过实践证明,镁冶炼的低碳转型不必等待颠覆性技术(如竖罐普及或电解法突破),通过横罐系统的智能化、精细化改造,叠加"尾气代煤"的燃料结构优化,即可实现产能与环保的双赢。建议府谷县及全国镁产业从五个方面推进工作。

第一,建立横罐智能化改造标准。将燃烧系统优化、温控自动化、煤气精准配比等技术参数纳入行业规范,形成可复制的"中国镁标准"。重点针对半焦尾气的热值波动特性,制定动态燃烧控制技术规程。

第二,完善热值分配核算体系。鉴于热值分配更能反映物理真实的能源消耗,建议在镁冶炼行业推广该核算方法,替代经济价值分配,避免"碳泄漏"。同时明确燃气1.63与燃煤2.64的差异化排放因子应用规则,激励企业使用低碳燃料。

第三,积极应用产品碳足迹标准。依据T/CNIA 0295-2025标准要求,建立从原料采购、能源消耗到产品出厂的全流程碳足迹数据管理体系,特别是精准计量半焦尾气的使用量与热值,为应对CBAM和参与国际绿色供应链竞争提供数据支撑。

第四,优化燃料结构政策激励。对提高半焦尾气利用比例、降低煤粉使用量、提高余热利用效率的企业给予额外碳减排奖励;建立半焦尾气质量(热值、成分)监测体系,确保其作为低碳燃料的核算准确性。

第五,政策激励与约束并重。对实施横罐智能化改造的企业给予技改补贴,同时严格执行GB 21347-2023的3级能效门槛(综合能耗不高于5.0吨标准煤每吨镁),倒逼落后产能退出。特别应关注回转窑煤粉使用比例的限制,推动全行业向"尾气综合利用化"迈进。

这不仅是府谷模式的一次技术升级,更是中国镁产业从"全球产能中心"向"全球绿色中心"跨越的关键一步。在"双碳"战略与制造业高质量发展的双重驱动下,府谷县将以横罐智能化和燃料结构优化为双支点,撬动整个镁产业的低碳未来。