一、政策引领下的汽车轻量化革命

《新能源汽车产业发展规划(2021-2035年)》将轻量化材料创新列为核心任务,明确提出攻关高性能铝镁合金等关键材料的产业化应用。作为全球最大原镁生产国(占全球产量91.6%),我国在镁资源储备和加工技术上具备先天优势。政策层面不仅要求2025年纯电动乘用车平均电耗降至12.0千瓦时/100km,更通过财政补贴、税收优惠等手段推动镁合金从“替代材料”向“赋能材料”转型。这种战略定位为镁合金在汽车领域的规模化应用奠定了政策基础。

二、颠覆性的轻量化效能与环保价值

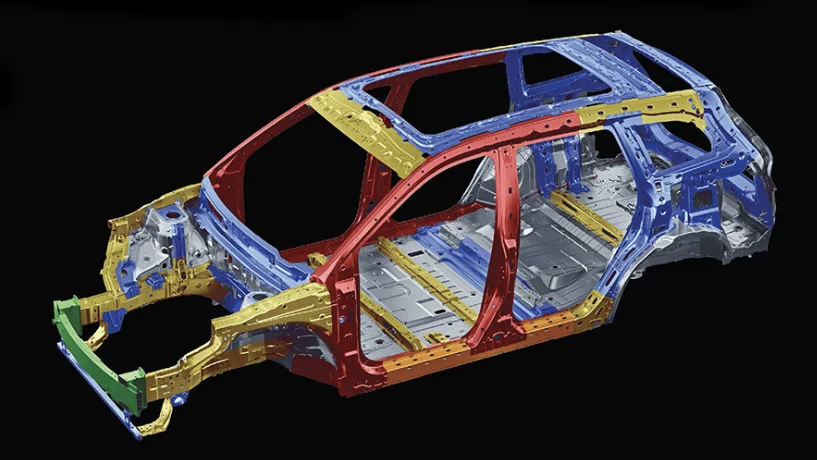

镁合金的密度仅为1.8g/cm³,是铝的2/3、钢的1/4,这种极致轻量化特性直接转化为显著的节能减排效益。行业研究显示,汽车每减重100kg,NEDC工况下油耗可降低0.4L/100km,CO₂排放减少10g/100km。这一数据与SAE International提出的“10%减重≈6%-8%燃油效率提升”模型高度契合,揭示了轻量化在降低能耗和排放上的双重价值。以特斯拉Model S为例,其电池包铝合金结构件总重125kg,若替换为镁合金可降至80kg,减重幅度达30%,不仅续航提升10%-11%,还可减少20%的电池成本和日常损耗。这种效能在新能源汽车领域尤为关键,直接响应了消费者对续航焦虑和使用成本的核心诉求。

三、从赛车到新能源的技术演进

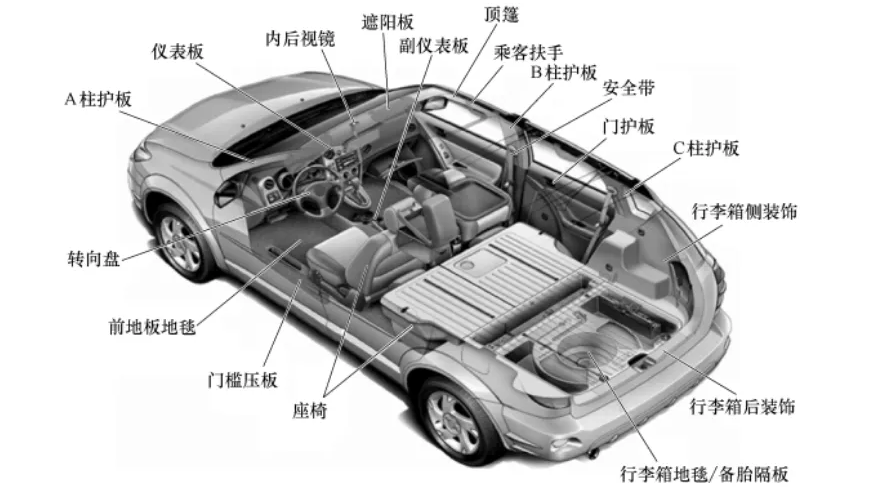

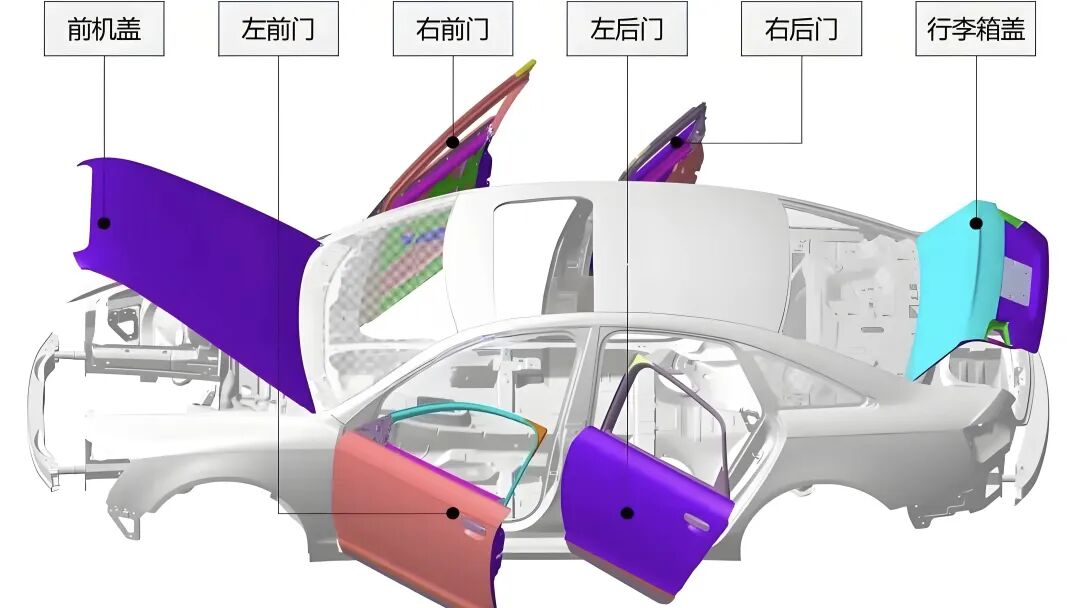

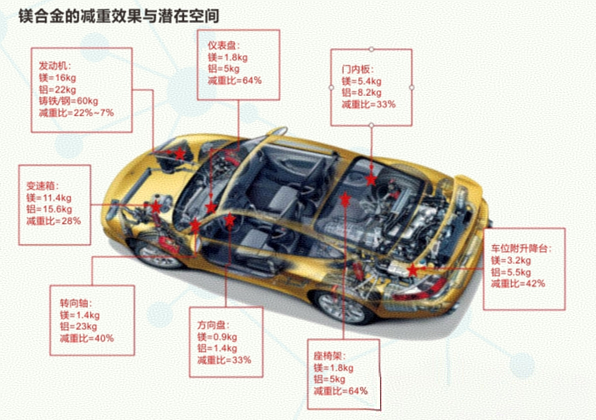

镁合金的汽车应用历经三个关键阶段:二战前作为赛车专用材料(如油泵箱、曲轴箱),90年代后通过桑塔纳等车型实现民用化突破,新能源时代则进入全面创新期。当前,全球超过90种汽车零部件采用镁合金制造,涵盖仪表盘基座、座椅框架、轮毂等核心部件。国内企业已实现车灯散热架、电机壳体等关键部件量产,镁合金车载多联屏背板等产品被多家主流车企采用。这种技术积累使得镁合金从早期的小众应用逐步发展为汽车轻量化的核心材料。

四、新能源汽车的核心突破方向

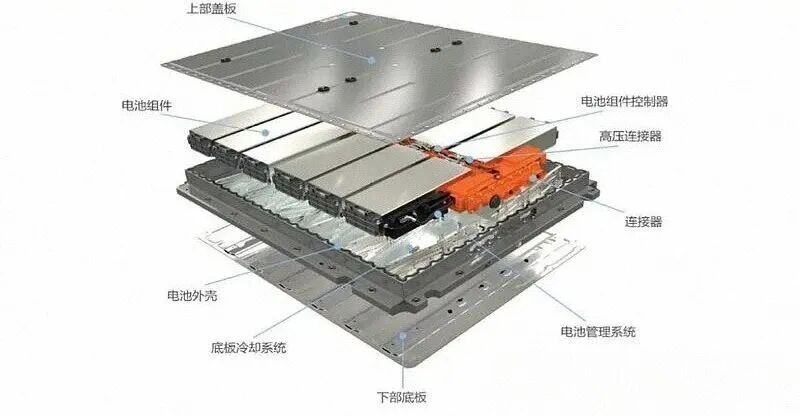

在新能源汽车领域,镁合金正从传统零部件向电池系统等核心领域渗透。

1. 电池包结构革新:电池包壳体是镁合金应用的新战场。上海交大等机构研发的镁合金电池箱盖,在保持结构强度的同时可实现40%-50%的减重,配合其优异的散热性和电磁屏蔽性能,不仅提升续航,还能通过降低惯性力改善车辆操控性能。采用镁合金电池框架后,整车能耗降低3%,充电效率提升5%。

2. 轮毂轻量化升级:镁合金轮毂在铝合金基础上再减重20%-30%,配合其减震性能,可显著提升车辆的加速、刹车响应和燃油经济性。西南交通大学测试显示,镁合金轮毂在30km/h巡航时风阻系数比铝合金低0.015,相当于节省2%的功率输出。

3. 镁电池技术储备:中科院研发的高温镁电池在150℃下循环寿命超过200次,哈工程通过合金化设计同步提升镁合金耐蚀性与放电性能,为镁离子电池的商业化应用奠定基础。

五、技术突破与产业协同

两大核心瓶颈的突破推动镁合金进入规模化应用临界点。

1. 成本竞争力重塑:2023年以后镁合金价格降至与铝合金持平甚至更低,相同体积用料成本仅为铝合金的64%,打破了长期制约其应用的经济性壁垒。伊之密6600T半固态注射成型机的量产,使大型结构件良率从60%提升至95%以上,能耗降低30%,进一步优化了成本结构。

2. 耐蚀性技术突破:阳极氧化、稀土合金化等表面处理技术使镁合金耐蚀性提升10倍以上,Gd-Sm合金化设计更实现腐蚀膜与放电膜的定向构筑,解决了长期困扰的环境适应性问题。在产业协同层面,我国的“原镁冶炼-合金制备-精密压铸”全产业链体系,配合半固态成型等新工艺,推动电池包外壳、副车架等大型部件规模化应用。这种技术进步使得镁合金在新能源汽车中的单车用量预计从2025年的25kg增至2030年的45kg,汽车市场用镁规模或突破百万吨级。

六、未来十年的增长图景

根据《节能与新能源汽车技术路线图2.0》,镁合金的增长动力来自三大领域。

1.新能源汽车:电池系统、电驱系统等核心部件的轻量化需求持续释放。例如,镁合金电池箱体较铝制箱体可减重30%,同时提升散热效率15%。

2.智能化升级:车载显示屏背板、电子架构支架等新兴应用场景快速拓展。镁合金的电磁屏蔽性能可减少车内电子设备干扰,提升自动驾驶系统稳定性。

3.新兴市场:eVTOL(电动垂直起降飞行器)等低空经济领域对镁合金的需求将呈指数级增长。其密度优势可使无人机载重能力提升10%,续航时间延长8%-12%。

镁合金正从传统的“替代材料”转变为汽车产业升级的“赋能材料”。随着技术迭代和产业协同深化,这种兼具轻量化、高比强度和成本优势的材料,必将在新能源汽车时代扮演更为关键的角色,推动汽车产业向高效、绿色、智能的方向加速转型。在政策引导、技术突破和市场需求的三重驱动下,镁合金有望成为全球汽车轻量化革命的核心引擎,引领行业进入“减重-节能-减排”的良性循环。