页岩油气革命曾因“铸铁桥塞”的顽疾陷入困境——传统工具压裂后堵塞井筒,导致油气无法顺利排出,需要采用机械加工的方式进行疏通,因而造成生产成本高,效率低,周期长,污染大,安全隐患多等弊端。而可溶桥塞虽能快速地完全溶解,却常因在高温和腐蚀介质中溶解速度过快而出现散架和球座失封等问题,造成压裂密封不良,保压时间不足,使压裂效果大打折扣。由浙江文镁科技有限公司李红旗研发的“非常规油气井高效开采可溶镁合金暂堵工具防护涂料”, 解决了这一困扰人们多年的行业痛点问题!

一、页岩气开采的“肠梗阻”:那个该死的“铁疙瘩”

想象一下,为了开采深埋地下3000米的页岩油气,工程师们需要像“打井+爆破”一样,先用高压液体把坚硬的岩石“撑”出无数条裂缝(这叫水力压裂),再注入支撑剂(比如石英砂)撑住裂缝,让油气能顺着这些“高速公路”流回地面。

关键来了:如何让高压液体精准地“爆破”在指定层位? 答案是——桥塞。

过去,工程师们用的是铸铁桥塞,像一个坚固的“塞子”,堵在井筒里,把高压液体“锁”在目标层段。听起来很完美?

错! 麻烦才刚刚开始。 当压裂完成,需要让油气流出来时,这个“铁疙瘩”却死死地堵在井底,成了“肠梗阻”。怎么办?

钻! 必须用昂贵的钻机,从地面一路钻下去,把桥塞“磨”掉。这个过程:

• 危险! 钻进过程中,高压油气可能突然喷出,就是当年“铁人”王进喜跳进泥浆池制服井喷的惊险场景,稍有不慎就是重大事故。

• 费钱! 钻机一小时动辄数万元,还可能“打偏”,效率极低。

• 费时! 一口井可能要处理多个桥塞,耽误宝贵的生产时间。

• 污染! 钻出的铁屑造成污染 一句话:有油,却出不来,急死人!

二、 美国的“可溶桥塞”革命:解决了“出不来”,却带来了“撑不住”

于是,美国人搞出了“可溶桥塞”——用特殊金属(如镁合金)制成,压裂时坚挺如铁,压裂结束后,能被井下的水或酸液“溶解”掉,自动“消失”,让油气通道瞬间畅通!这简直是天才设计,让页岩气开采成本骤降,产量飙升,直接改写了“石油枯竭论”。

但,新问题来了:这玩意儿太“敏感”了!

• 溶解太快: 如果桥塞太容易溶,还没完成压裂任务,它就开始“软”了、“散架”了,导致密封失效,高压“泄了气”,压裂效果大打折扣,甚至前功尽弃。这就像“阳痿早泄”,关键时刻“撑不住”。

• 溶解太慢: 如果为了“撑住”而做得太耐腐蚀,压裂完它又“赖着不走”,溶解速度太慢,油气还是出不来,白白浪费等待时间。

• “个性化”难题: 不同井的温度、压力、水质千差万别,需要的溶解速度也不同。一种桥塞难以通吃,操作人员摸不准“啥时候能出油”,生产计划一团乱麻。 总结: “保压”和“速溶”,是一对几乎无法调和的矛盾。几十年来,全球工程师们为此头疼不已。

三、 一罐“涂料”,让镁合金桥塞“刚柔并济”

由浙江文镁科技有限公司李红旗研发的“非常规油气井开采可溶镁合金工具防护涂料”,解决了非常规油气井开采中的一个行业痛点问题! 李红旗没有去重新发明一种更“神奇”的合金,而是另辟蹊径,研发出一项名为 “非常规油气井开采可溶镁合金工具防护涂料” 的黑科技。

这罐“涂料”到底神在哪?

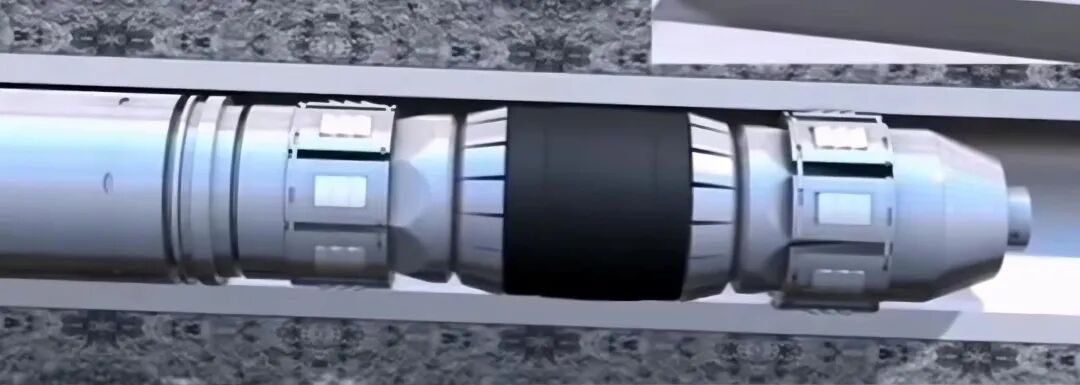

简单说,它给可溶镁合金桥塞穿上了一件“智能防护衣”!

• “战时”坚不可摧:

在压裂作业的高压、高腐蚀环境下,这层涂料能强力保护镁合金基体,显著延缓其腐蚀和溶解速度,确保桥塞在长达数小时甚至更久的压裂过程中,稳如泰山,密封严实,保压时间大大延长,彻底解决困扰行业多年的镁合金可溶暂堵工具溶解太快造成的散架和球座失封问题。

• “战后”说走就走:

当压裂结束,作业环境改变(比如注入特定溶液或温度变化),这层“防护衣”会智能响应,迅速失效或被穿透,让镁合金基体得以在预设时间内快速、完全地溶解,确保油气通道瞬间畅通,解决溶解太慢的问题。

• “量身定制”:

通过调整涂料的配方和工艺,可以精确控制保护层的“厚度”和“稳定性”,以及对不同压裂要求的适应性,从而精准调控桥塞的溶解时间窗口,完美适配不同地质条件的油井,实现“个性化”开采。

通俗理解: 这涂料让镁合金桥塞实现了“平时能扛,用完就走”的理想状态,把“保压”和“速溶”这对冤家,完美地统一在了一起!

四、 从实验室到“战场”:中国智造已创造新纪录

这项技术并非纸上谈兵。据悉,中国科学院下属某公司已采用该涂料技术,制造出新一代可溶工具。 更振奋人心的是,这些“中国智造”的可溶桥塞,已经在中国石油长城钻探压裂公司的多个非常规油气田项目中稳定应用,并不断刷新着生产效率的新纪录!

随着更多客户的成功应用,文镁科技防护涂料已成为推动中国非常规油气高效开发的关键技术支撑。其成功源于产学研深度融合的创新模式:以上海交大材料学科基础研究为源头,以油田现场需求为导向,联合产业链上下游企业协同攻关,构建了从实验室研究到工程化应用的完整创新链条。

展望未来,随着电子通讯、海洋工程、军工装备等领域轻量化需求的爆发式增长,文镁科技防护涂料技术有望在更广阔的应用场景中发挥核心作用。同时,通过智能化升级、环境自适应设计及绿色制造工艺的持续创新,该技术将引领可溶工具进入一个性能更可靠、控制更精准、应用更广泛的新纪元,为中国高端制造业的创新发展注入强劲动力。