当特斯拉宣布新一代 Roadster 将搭载全镁合金轮毂,单只重量较铝合金版本降低 40%,续航提升 12% 时,镁合金再次成为轻量化革命的焦点。然而,这款被誉为 “未来材料” 的金属却有个致命弱点:在沿海地区使用 3 个月就可能出现明显点蚀,严重时甚至导致结构失效。从 C919 的座椅骨架到嫦娥三号的电子设备机箱,镁合金的轻量化优势让它在航空航天领域大放异彩,但腐蚀问题始终如影随形。今天我们就来揭开镁合金腐蚀的秘密,看看科学家们如何为这一 “轻量化王者” 穿上 “防腐铠甲”。

一、三大腐蚀杀手:镁合金的致命威胁

镁合金的腐蚀并非单一原因造成,而是多种 “隐形杀手” 共同作用的结果。

这些腐蚀类型在不同场景下伺机而动,给镁合金部件带来致命损伤:

电偶腐蚀堪称镁合金的 “头号天敌”。当镁合金与其他金属(如铝合金、钢)接触时,就像形成了无数微型电池。由于镁的电极电位极低(约 -2.372 V),在电解质环境中会成为阳极被优先腐蚀。汽车底盘中镁合金支架与钢制螺栓的接触处,飞机机翼上不同金属部件的连接点,都是电偶腐蚀的重灾区。更危险的是,当镁合金中含有 Fe、Ni、Cu 等杂质元素时,会形成 Mg₂Ni、Mg₂Cu 等金属间化合物,这些化合物以网状分布于晶界,成为内部腐蚀的 “催化剂”。

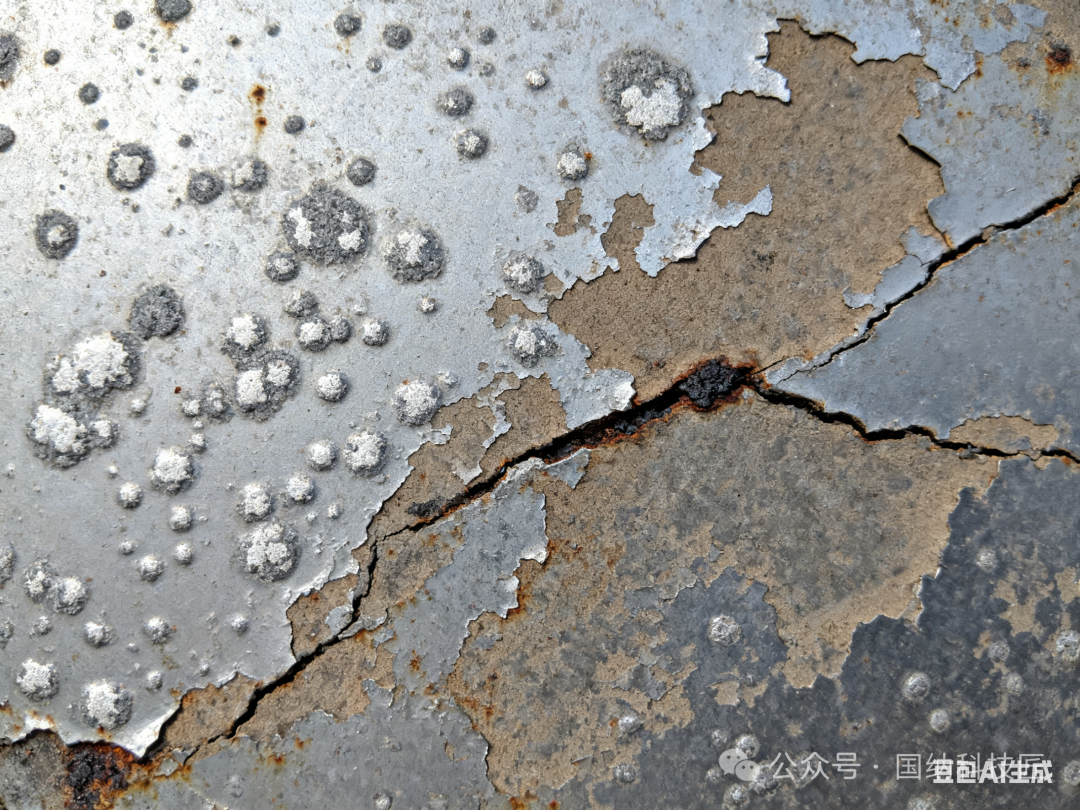

点蚀则像镁合金表面的 “蚁穴”,一旦形成就会不断扩大。在含有氯离子的环境中(如沿海地区、冬季撒融雪剂的路面),氯离子会与镁合金表面钝化膜中的 Mg²⁺结合成可溶性氯化镁,在表面形成微小蚀坑。这些蚀坑成为腐蚀电池的阳极,而周围未被破坏的区域作为阴极,形成 “大阴极 - 小阳极” 的不利局面,导致蚀坑迅速加深扩大。数据显示,未经处理的镁合金轮毂在沿海地区 3 个月就会出现明显点蚀,这也是制约镁合金轮毂渗透率的关键因素。

应力腐蚀是最隐蔽的 “定时炸弹”。当镁合金部件同时承受拉应力和特定腐蚀介质时,会发生脆性断裂。潮湿空气、含盐分的水汽都是危险介质,而飞机起落架、汽车悬挂等承重部件恰好处于这样的工作环境。更令人警惕的是,应力越大,断裂时间越短,且这种腐蚀往往没有明显预兆,极易引发安全事故。不过研究发现,当环境 pH 值大于 11.5 时,镁合金的抗应力腐蚀性能会显著提升,这为特定场景防护提供了思路。

二、腐蚀原理:镁合金的 “先天弱点” 与 “后天诱因”

要理解镁合金为何如此 “娇气”,需要从其化学本质和环境影响两方面分析。

镁的化学活性极高,这既是它作为轻质结构材料的优势来源,也是其易腐蚀的根源:

在腐蚀过程中,镁会发生一系列化学反应:镁原子失去电子成为 Mg²⁺(阳极反应),水分子在阴极得到电子生成氢气和氢氧根离子,最终 Mg²⁺与 OH⁻结合形成疏松多孔的氢氧化镁腐蚀产物。这种腐蚀产物无法形成致密保护膜,导致腐蚀反应持续进行,就像不断脱皮的皮肤无法抵御外界侵袭。

环境因素对镁合金腐蚀起到了 “推波助澜” 的作用。pH 值是重要影响因素,当 pH 值小于 3 时,镁的腐蚀速率急剧加快;pH 值在 3-11.5 之间时,腐蚀速率相对稳定;而当 pH 值大于 11.5 时,腐蚀速率明显减慢。这也是为什么碱性介质能在一定程度上保护镁合金。湿度同样关键,当大气湿度超过 90% 时,镁合金的腐蚀速度会显著增加;若大气中含有硫化物、氯化物等污染物,腐蚀会进一步加剧。

微观结构缺陷则为腐蚀提供了 “绿色通道”。压铸镁合金虽然表层组织致密耐蚀性较高,但内部孔隙率高,晶界处的 β 相分布不均,容易成为腐蚀优先发展的通道。六方晶体结构导致镁合金的各向异性,也使得腐蚀在不同方向上的发展速度存在差异,这给预测腐蚀进程带来了难度。

三、防护秘籍:从表面处理到智能修复

面对镁合金的腐蚀难题,科学家和工程师们开发了一系列防护技术,

从传统工艺到创新方案,为镁合金穿上了多层 “防护铠甲”:

表面处理技术是最常用的防护手段。传统的化学转化处理(如铬酸盐、磷酸盐处理)能在镁合金表面形成保护膜,隔离腐蚀介质接触。但铬酸盐存在环保问题,逐渐被更安全的技术替代。阳极氧化和微弧氧化技术通过电解作用在表面生成氧化膜,不过传统工艺存在膜层多孔、结合力不足的问题。合肥华清高科研发的自修复复合氧化技术取得了突破,生成的 5-30 微米黑色陶瓷膜层在受损时能激活自修复功能,修复效率达 95% 以上,中性盐雾测试可达 200-500 小时。

合金化技术从内部提升镁合金的耐蚀性。通过添加稀土元素(如 Gd、Y)形成的 Mg-Gd-Y-Zn-Zr 合金,不仅强度高,耐蚀性也显著提升,已用于新一代直升机主承力框,比原铝合金减重 18% 的同时保持了良好的耐久性。高纯镁合金减少了 Fe、Ni 等有害杂质,从源头降低了腐蚀风险。研究表明,添加 Mn、Al 等元素对耐蚀性影响较小,而 Zn 的适量添加能在强度和耐蚀性间取得平衡。

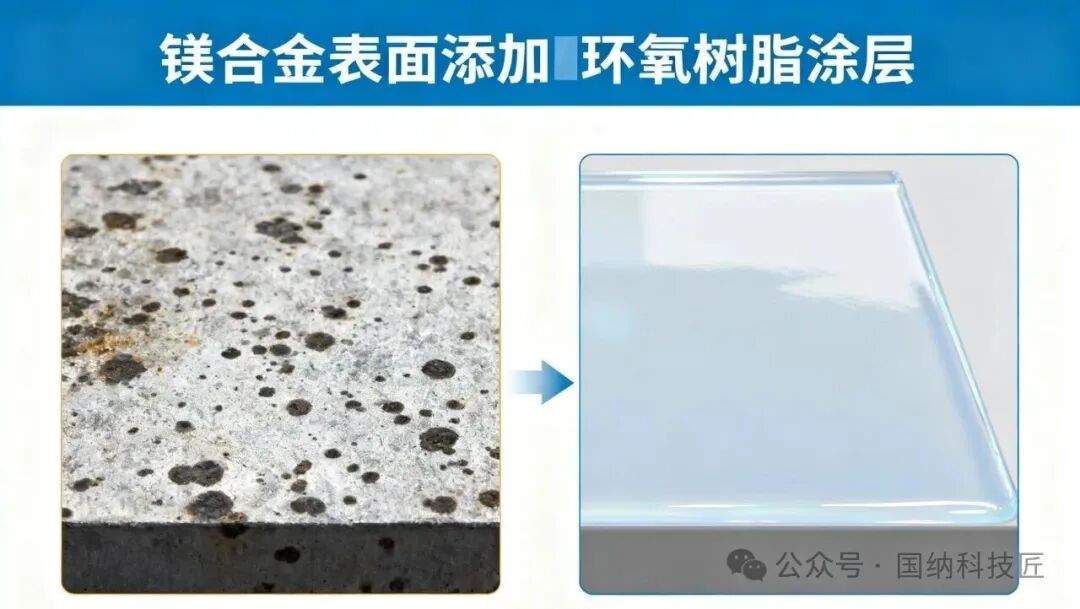

涂层技术为镁合金提供了 “外衣防护”。有机涂层如环氧树脂、聚氨酯涂层具有良好的绝缘性和耐腐蚀性;金属涂层如锌涂层、铝涂层则通过牺牲自身保护镁合金基体。更先进的智能涂层集成了腐蚀感应和修复功能,当检测到腐蚀发生时能释放缓蚀剂,形成动态防护。华清高科开发的导电转化膜技术更是同步解决了防腐和导电需求,裸膜中性盐雾测试可达 1000 小时以上,满足航空航天等高要求场景。

使用环境控制也是重要的防护策略。在潮湿、高盐雾环境中,可通过密封设计减少镁合金与腐蚀介质的接触;定期维护清洁,去除表面附着的盐分和污染物;对关键部件采用阴极保护技术,通过外加电流抑制腐蚀反应。这些措施虽然简单,却能有效延长镁合金部件的使用寿命。

四、结语:轻量化革命的防腐护航

从波音 787 的客舱横梁到国内轻型导弹的壳体,镁合金正在重塑航空航天和汽车工业的未来。虽然腐蚀问题曾是制约其发展的瓶颈,但随着自修复涂层、稀土合金化等技术的突破,镁合金的应用边界不断拓展。不过,镁合金的腐蚀防护之路仍在继续,未来随着更多创新技术的涌现,这一 “轻量化王者” 必将在更多领域大显身手。