在金属加工的广袤世界里,不断涌现的新技术为制造业带来了变革与机遇。今天,咱们要深入探讨的是金属半固态成型技术与镁合金半固态注射成型技术(以下简称镁合金注射成型技术)。这两种技术看似相似,实则在多个关键维度存在显著差异,了解它们,对于相关行业从业者以及科技爱好者而言,至关重要。

一、技术原理大不同

1、金属半固态成型:通用的 “搅拌铸造” 智慧

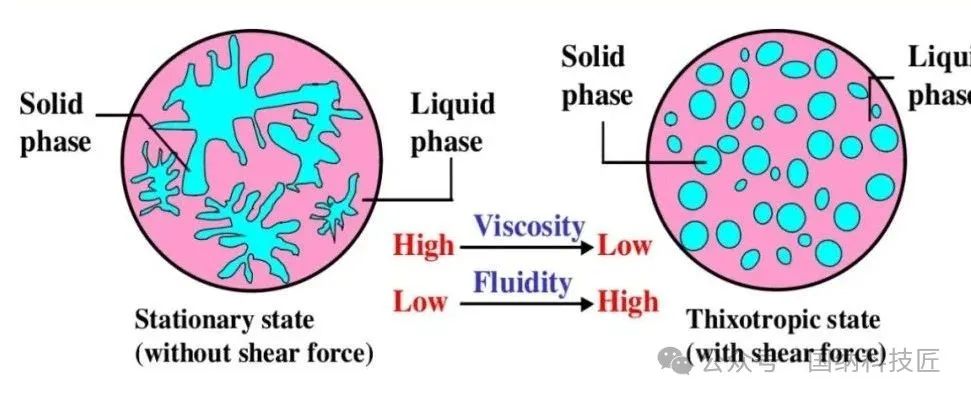

金属半固态成型技术是一种极具创新性的成型工艺,它的原理可以追溯到液态金属凝固过程中的巧妙操作。在液态金属冷却转变为固态的进程中,对其进行强烈搅拌。

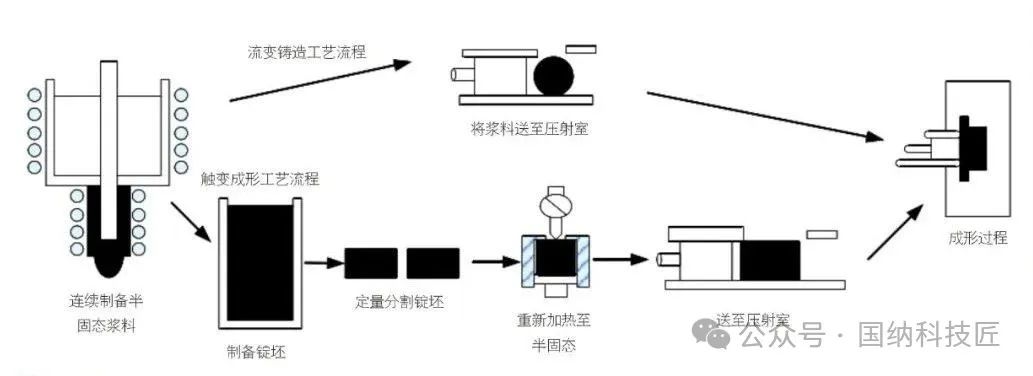

想象一下,原本在普通铸造中容易形成的树枝晶网络骨架,就像脆弱的树枝在狂风中被折断一样,被搅拌力打碎,进而形成分散的颗粒状组织形态,最终得到半固态金属液。这种半固态金属液在固相率达到一定程度(通常 0.5 - 0.6)时,仍具备一定流变性。凭借这一特性,后续可借助流变铸造或触变铸造工艺实现金属的精准成型。该技术就像是一位万能工匠,适用于多种金属,从铝合金、镁合金,到一些黑色金属等,都能通过它塑造出理想的形状。

2、镁合金注射成型:镁合金专属的 “注射魔法”

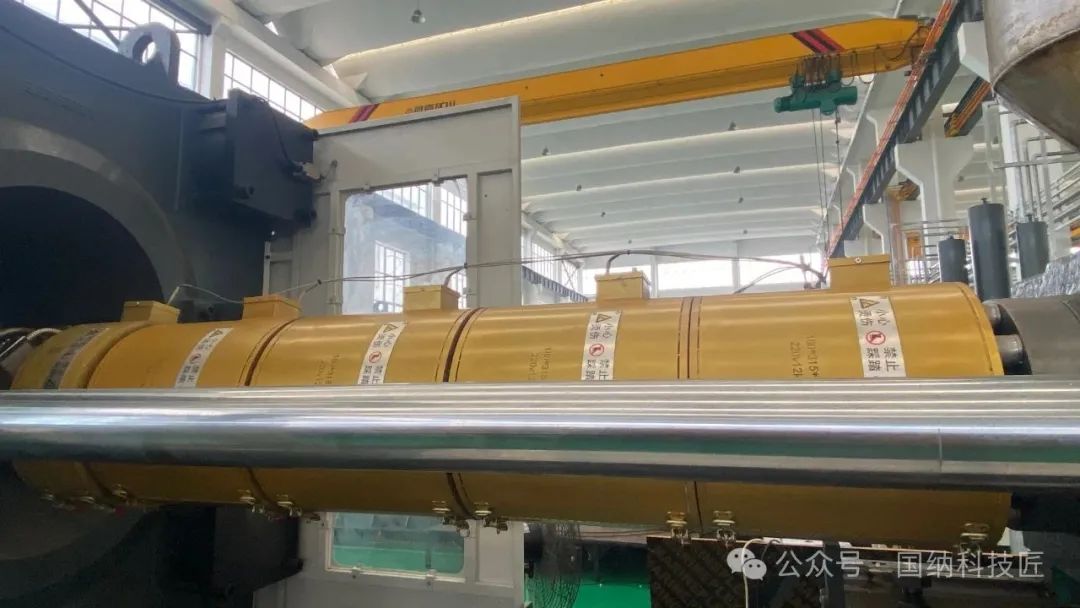

镁合金注射成型技术则是专门为镁合金量身定制的一种新型技术 。它的原料通常是镁合金颗粒或镁片。这些原料被送入螺杆装置中,螺杆在旋转过程中,一边对镁合金进行加热,使其达到半固态状态,一边利用螺杆的剪切作用,让原本有棱角的固态球体相互碰撞、摩擦。

随着这个过程的持续,固态球体逐渐被侵蚀成均匀的球形颗粒,这些颗粒如同训练有素的士兵,能够无缝地相互滑动,从而使镁合金料浆具备了良好的流动性。此时,螺杆摇身一变成为活塞,将半固态的镁合金料浆以高压快速注入模具型腔,经过冷却凝固后,就得到了成型的镁合金零件。这一过程就像是给镁合金施展了独特的 “注射魔法”,目前仅针对镁合金这一特定金属材料发挥作用。

二、适用范围各有侧重

1、金属半固态成型:广泛的金属适用性

由于金属半固态成型技术在原理上并不局限于某一种金属,因此它的适用范围极为广泛。在汽车工业中,常用于制造铝合金轮毂,通过半固态成型的轮毂,性能得到显著提升,重量得以减轻,废品率也大幅降低。在航空航天领域,一些关键的铝合金或钛合金部件,利用金属半固态成型技术,能够在保证高强度和高可靠性的同时,实现轻量化设计,这对于提升飞行器的性能至关重要。此外,在一些高端电子产品的外壳制造中,也能看到金属半固态成型技术的身影,它能赋予产品良好的外观质量和尺寸精度。

2、镁合金注射成型:镁合金的深度应用

镁合金注射成型技术则专注于镁合金材料的成型加工。镁合金凭借其密度低(仅为铝合金的三分之二左右)、电磁屏蔽性能好、导热性佳以及可回收性强等诸多优点,在多个领域展现出独特魅力。在消费电子领域,像笔记本电脑的 A/C/D 壳、游戏机内板、VR/AR 眼镜骨架等,采用镁合金注射成型技术,可以实现薄壁成型(厚度低于 1mm),在保证产品结构强度的同时,大大减轻了产品重量,助力电子产品实现极致轻薄化。

在汽车行业,镁合金注射成型技术正逐渐崭露头角,用于制造汽车中控三联屏背板、转向盘等结构件,甚至在一些汽车关键结构件如减震塔、发动机下缸体、一体式副车架的制造中也开始得到应用,为汽车轻量化发展注入新动力。

三、工艺特点与优势对比

1、金属半固态成型

铸件质量高:由于消除了常规铸件中的柱状晶和粗大树枝晶,铸件组织变得细小、致密且分布均匀,不存在宏观偏析现象。这使得铸件的力学性能得到显著提升,比如强度和韧性都有较好表现。

成型精度好:金属充型过程平稳,无湍流、无飞溅,且充型温度相对较低,这不仅延长了模具的使用寿命,还能使铸件的尺寸精度更高,外观质量更好,减少了后续的机械加工量,甚至有些情况下可以直接得到无机械加工余量的铸件。

需要单独制备半固态浆料:需要通过诸如机械搅拌法、电磁搅拌法、应变诱发熔体激活法、等温热处理法、固液混合铸造法、新MIT工艺、冷却斜槽法、NRC工艺、超声振动法等,制备半固态金属坯料,工艺繁琐。

2、镁合金注射成型

孔隙率低:半固态浆料比液态金属厚,在填充模具时湍流明显减少,同时由于金属不需要像完全液态成型那样冷却,收缩更少,使得最终铸件的孔隙率接近于零,显著减少了变形。这对于提高零件的延展性和强度极为有利,零件质量可媲美固态锻造件。

模具寿命长:料浆的缓慢流动对模具的磨损较小,加之较低的工作温度,使得模具的使用寿命得到有效延长。而且,较低的工作温度也最大限度地减少了对覆盖气体的需求,并大大降低了氧化的风险,让整个工艺过程更加安全可靠。

生产效率高:注射成型的周期时间与高压压铸相当,能够实现批量生产。并且在生产过程中,由于没有熔炉融化、直接固态进料,且成型温度低,能耗也相应降低,在材料利用率和生产节拍方面具有明显优势。

四、如何选择:多因素考量是关键

1、根据材料选择

如果您需要加工的材料种类丰富,涵盖铝合金、镁合金甚至其他金属,那么金属半固态成型技术无疑是更优选择,它能满足您对多种金属材料的加工需求。但如果您的生产聚焦于镁合金材料,且对镁合金零件的性能和成型效果有较高要求,镁合金注射成型技术凭借其对镁合金的精准把控和独特优势,会是不二之选。

2、基于产品需求

当产品结构复杂、对尺寸精度和表面质量要求极高,同时需要较高的生产效率时,镁合金注射成型技术能够很好地满足这些需求,其低孔隙率、高精度以及较快的生产周期都能为产品质量和生产进度提供保障。而对于一些要求不高的部件,半固态成型也是可以考虑的。

3、考虑成本因素

从设备成本来看,金属半固态成型技术所涉及的设备,均是较为传统的常规设备,设备成本相对较低。而镁合金注射成型机结合注塑和压铸两大工艺,控制要求更高更精确,因此成本相对偏高。但从批量化后运行成本来看,金属半固态成型技术在能耗和模具损耗上较大;镁合金注射成型技术由于低温成型、模具寿命长等特点,运行成本优势明显。

总之,金属半固态成型技术与镁合金注射成型技术差异明显。国纳科技匠认为,如果想要生产结构复杂、精度要求高且批量化的镁合金制品,镁合金半固态注射成型技术是最好的选择,环保、安全还节能;如果想要生产多种金属制品,如镁合金、铝合金等,对制品要求也不高短期还很缺钱,也可以选半固态设备。