竖罐炼镁革新铸就镁业绿色标杆——瑞格金属擘画镁产业高质量发展新图景

在“双碳”战略深入推进与制造业绿色转型的时代浪潮中,镁作为轻量化材料的核心载体,正成为新能源汽车、高端装备等领域升级的关键支撑。山西省《重点产业链能级跃升2025年行动计划》明确提出 “推广竖式还原炼镁等节能技术”,为镁冶炼行业指明了升级方向。在此背景下,铝镁精深加工产业链链核企业--瑞格金属新材料有限公司(以下简称“瑞格金属”)以战略魄力推进竖罐改造,以技术创新破解行业痛点,用实践书写了一份兼具绿色底色与科技含量的高质量发展答卷,为中国镁产业转型升级树立了标杆。

战略引领:锚定绿色转型,践行链核担当

作为山西有色金属产业升级的深度参与者,瑞格金属始终秉持“保护环境与发展生产并重”的理念,将循环经济与产业升级深度融合。面对镁冶炼行业传统工艺高能耗、高劳动强度的瓶颈,瑞格金属领导层经过审慎决策,启动原镁竖罐改造项目,以实际行动响应国家“双碳”目标与山西省产业链跃升计划,彰显了链核企业推动行业向绿色化、智能化转型的责任担当。

此次改造并非简单的技术迭代,而是瑞格金属基于对镁产业未来趋势的深刻洞察:随着新能源汽车轻量化需求爆发,高性能镁合金市场迎来爆发期,唯有突破传统工艺桎梏,才能抢占产业制高点。项目总设计年产3万吨金属镁,建筑面积15000㎡,总投资超1.2亿元,于2025年7月20日顺利投产,成为瑞格金属向“全国镁产业标杆”迈进的关键一步。

技术破壁:竖罐工艺重构炼镁效能新范式

竖罐炼镁技术作为颠覆传统卧式还原罐工艺的革新方向,其核心优势在于通过“垂直布局+智能控制”重构生产逻辑。相较于卧式工艺,竖罐技术实现了三大突破:

产能效能双跃升:竖式还原罐垂直立于炉膛内部,原料受热均匀且填充充分,与罐壁接触面积最大化,温度场分布更合理,为还原反应创造最优条件,所以竖罐单罐产量相比横罐都有很大的提升。在此基础上,瑞格金属将竖罐还原罐直径由业内较常见的630mm提升至820mm,单罐装料1400公斤,单罐产量220kg,产量提高一倍。

生产周期与能耗双降:竖罐依靠重力进行上部加料、下部出渣的自动化流转,配合破真空、开罐、取镁结晶器的智能化控制,生产周期大幅缩短;本次瑞格金属改造完成后,炼镁能耗实现革命性下降——回转窑煅白每吨煤耗从280kg降至240kg,竖式还原炉吨镁煤耗从3吨降至1.6吨,综合吨镁煤炭消耗从4.5吨降至2.9-3吨,降幅达35%,破解了传统炼镁“高能耗的行业困局。

作业环境与劳动强度双改善:彻底摒弃横罐工艺中人工装料球、掏渣、泡渣等环节,告别了高温、粉尘弥漫的恶劣作业环境,通过机械化与自动化设备,让工人从繁重劳动中解放出来,实现了“绿色生产”与“人文关怀”的统一。

研发筑基,三年攻坚锁定最优改造路径

瑞格金属竖罐改造的成功落地并非一蹴而就,而是源于近三年持续不断的研发攻坚与数据积累。自2022年底起,企业便组建专项研发团队,以“破解传统炼镁痛点、探索高效低碳路径”为目标,围绕工艺、设备、能源三大核心维度开展系统性试验,用严谨的实验数据为最终改造方案指明方向。

工艺路线:多法对比,聚焦皮江法优化突破

在工艺路线选择上,研发团队并未局限于单一方案,而是全面覆盖行业主流技术方向,开展多轮可行性验证:先后对铝热法、皮江法、碳热法三种炼镁工艺进行小试与中试,详细记录不同工艺下的原料转化率、产品纯度、能源消耗、碳排放、废料利用及成本等数据。

经过多轮对比分析,最终仍将方向锁定在行业内应用成熟的皮江法,并针对其能耗高、污染重、生产不连续等缺点,转向设备改造方向突破,通过优化核心设备结构,弥补工艺本身缺陷。

设备结构:多型试制,攻克稳定性与效率难题

设计评估“底出镁”“底部侧出镁”“单面双排还原炼镁”等多种结构,反复验证设备稳定性、结渣清理难度、热能利用率与生产效率。经过超百次的参数调试与工况模拟,最终筛选出“稳定性强、效率高、易维护”的设备结构方案,为后续规模化生产扫清障碍。

能源方案:多维评估,锁定低碳经济能源路径

能源消耗是影响炼镁成本与碳排放的关键因素。研发团队围绕“电、煤、气” 三类能源,搭建多套平行试验系统,对“电感应加热”“煤气加热”“天然气加热”三种供应方式进行全周期评估:

从经济性维度,对比不同能源的采购成本、运输成本及设备运维成本;

从生产维度,监测料镁比、还原效率及原镁产品纯度;

从低碳维度,核算单位产量的能耗强度与碳排放系数。

经过为期半年的持续监测与数据复盘,团队最终综合“成本可控、效率达标、低碳适配”三大原则,确定最优能源供应方案,既保障了生产经济性,又为项目的绿色属性筑牢根基。

创新驱动:突破壁垒,锻造行业技术高地

竖罐工艺虽优势显著,但设备投资高、技术壁垒强的特点,长期制约其推广。

瑞格金属以“创新”为破局之钥,通过三大举措攻克难题!

技术自主创新:持续加大科研投入,优化炉型结构与燃烧方式,独创“下出镁工艺”,成功解决竖罐生产中易出现的“流罐”难题;完成双蓄热烧嘴结构优化,实现与清洁能源灵活切换,为未来低碳镁生产预留技术接口,前瞻性布局清洁能源转型。截至项目投产,已申请专利10项,构建起核心技术护城河。

设备智能升级:引进国际领先的自动化控制系统与智能化监测技术,同步配套35KV变电站、耐热钢还原罐生产线、LNG清洁气站、冷渣系统、高效环保除尘及脱硫脱硝设备,辅以回转窑预热器等节能装置,使生产效率、安全性与环保标准均达到行业领先水平,实现“高效生产”与“超低排放”的协同。

可持续发展理念深度融入:将绿色转型视为企业发展的“必答题” 而非 “选择题”,建立覆盖产品全生命周期的碳管理体系,明确“2030年碳达峰、2060年碳中和”的长期战略目标,以先行者姿态推动镁冶炼行业从“资源消耗型”向“循环高效型”转变。

链动未来:协同升级,共筑世界级镁产业高地

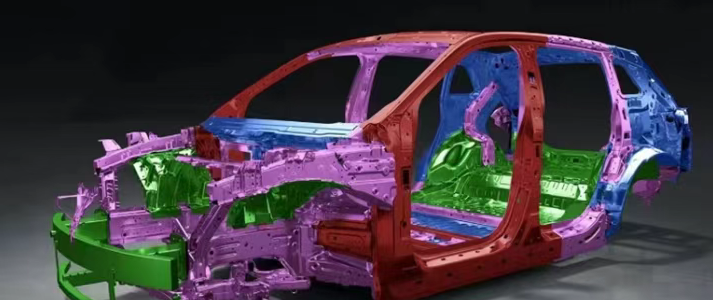

单个企业的突破,终将带动整个产业链的跃升。瑞格金属以竖罐改造为支点,正通过“上下联动”激活产业生态:向上游延伸,推动原料供应端绿色化升级;向下游拓展,与新能源汽车、航空航天等领域企业深化合作,加速高性能镁合金产能释放,为轻量化产业注入核心动能。

这种“以点带面”的发展模式,不仅契合山西“铝镁精深加工产业链集群化”的规划,更在实践中探索出一条“资源禀赋—技术创新—产业升级”的路径:依托山西镁矿资源优势,以竖罐工艺为技术核心,带动上下游企业共同走上绿色低碳之路,助力山西从“镁资源大省”向“镁产业强省”跨越。

结语:以革新之笔,绘就镁产业新蓝图

从横罐到竖罐的转变,是瑞格金属对“高质量发展”的生动诠释;从技术跟跑到创新领跑的跨越,是中国镁产业向全球价值链高端攀升的缩影。站在新起点,瑞格金属将持续以低碳技术为笔、以智能制造为墨,在三晋大地的产业画布上,与产业链伙伴共同勾勒铝镁精深加工产业的绿色蓝图,推动铝镁精深加工产业向绿色化、高端化、集群化跃升。以新质生产力为引擎,加速锻造世界级镁合金产业新高地,为中国制造业绿色转型贡献更多“瑞格方案”。