在全球镁业发展史上,皮江法的诞生与沉浮,本是一段西方主导的短暂篇章;而它在中国的重生与辉煌,却书写了一曲从“落后标签”到“产业脊梁”的逆袭史诗。要读懂这场逆袭,必先回溯皮江法的起源脉络——那是一段与技术突破、市场波动、材料制约深度绑定的早期历程。

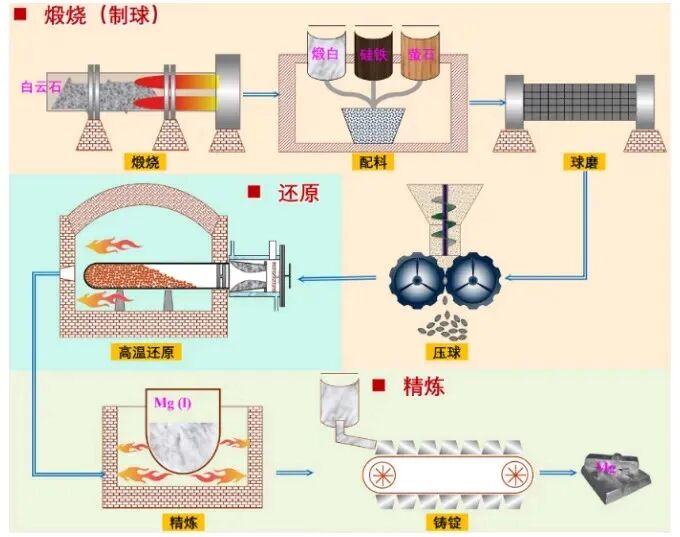

1941年,加拿大多伦多大学教授L.M.皮江(L.M. Pidgeon)在实验室里完成了一项关键突破:他以煅烧白云石为原料,在横罐外热还原炉中,用硅铁作为还原剂,成功“抠”出了第一块金属镁。这一工艺的核心逻辑,是通过高温与真空环境,让硅铁与煅白中的氧化镁发生还原反应,最终提取出纯度达标的金属镁。从技术原理上看,皮江法打破了当时传统炼镁工艺的局限,为镁的规模化生产提供了新路径。

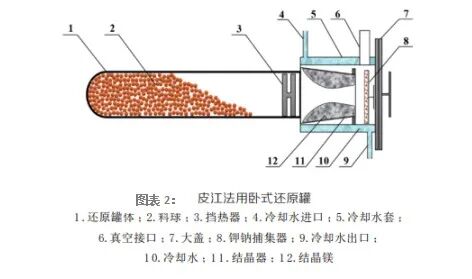

仅仅一年后,即1942年,依托这一技术的加拿大哈雷矿5000吨/年的镁生产装置正式投产。在二战对战略物资需求激增的背景下,西方各国迅速跟进,一批镁厂如雨后春笋般涌现,皮江法一度成为西方镁业的主流工艺之一。然而,皮江法从诞生之初就带着“先天短板”——它对核心设备“还原罐”的材质要求极高。由于还原过程需在1200℃以上的高温与13.5帕以下的高真空环境下进行,普通钢材根本无法承受长期腐蚀与蠕变,必须使用含镍量极高的镍铬钢罐(如15Cr35Ni、28Cr15Ni牌号)。这类钢罐不仅成本昂贵,且寿命有限,直接推高了皮江法的生产门槛与成本。

二战结束后,全球镁需求骤减,镁价大幅暴跌。原本依赖高成本镍铬钢罐的皮江法,瞬间失去了市场竞争力。西方镁企纷纷陷入亏损,大量工厂被迫关停,曾经风光的皮江法被贴上了“落后、高耗、短命”的标签——“落后”源于对稀缺材料的过度依赖,“高耗”体现在能耗与钢罐损耗上,“短命”则直指工艺在市场波动下的脆弱生命力。至此,皮江法在西方的发展戛然而止,沦为一段被遗忘的技术往事。

而在遥远的东方,中国对皮江法的探索,却在“缺镍”的困境中悄然开启。20世纪50年代,随着国家工业建设对金属镁的需求日益迫切,中国科研机构开始跟踪皮江法技术。彼时的中国,工业基础薄弱,镍作为稀缺战略资源,几乎完全依赖进口,西方对镍铬钢罐的垄断,成了中国发展皮江法的“致命卡脖子”难题。

为突破这一困境,东北工学院(现东北大学)的科研人员率先展开攻关。他们放弃了昂贵的镍铬钢罐,尝试将普通钢材制成的罐子塞进玻璃介质炉中,试图通过改变炉内环境延长罐寿命。随后,科研人员又尝试渗铝、堆焊、上釉等多种表面处理技术,想尽一切办法提升钢材的耐高温、抗腐蚀性能,但始终无法找到“材质寿命与吨镁成本”的平衡点。短暂的罐寿命意味着极高的设备损耗成本,吨镁生产成本居高不下,皮江法在中国的早期探索,陷入了“看得见技术,摸不到效益”的僵局——没有洋设备、没有洋材料,中国人似乎注定与这项工艺无缘。

这场“与钢罐死磕”的战役,直到1970年才迎来新的转机。这一年,南京白云石矿与郑州轻金属研究所接过了“冷板凳”,组建联合攻关团队,将核心目标锁定在“寻找低成本、长寿命的国产替代钢罐”上。在两年多的时间里,团队累计烧坏了100多支不同材质、不同工艺的试验罐,从调整钢材中铬、镍的配比,到加入微量合金元素优化性能,每一次试验都是对技术极限的挑战。终于,他们在中低镍耐热钢3Cr24Ni7N上找到了平衡点:这种钢材的镍含量远低于西方的15Cr35Ni钢罐,却能将罐寿命在1200℃的高温下延长至120天,同时重熔回收率达到92%,基本满足了工业化生产的技术要求。

然而,技术突破并未立刻带来市场成功。当时用3Cr24Ni7N钢罐生产的吨镁成本比同期进口金属镁的售价还高。1979年,依托这项技术的试验厂因持续亏损被迫关张。但鲜有人意识到,这次“失败”的尝试,实则为中国皮江法的崛起埋下了关键火种——攻关团队在两年多的试验中,不仅突破了钢罐材质的瓶颈,更完整掌握了皮江法的全流程技术细节:从煅烧白云石的温度控制,到高压球团料的成型工艺,再到还原炉的保温设计、真空度调节、热源分配逻辑以及渣型控制技巧,一套详尽、完整的技术档案被系统梳理出来,为后续的产业化推广扫清了“技术盲区”。

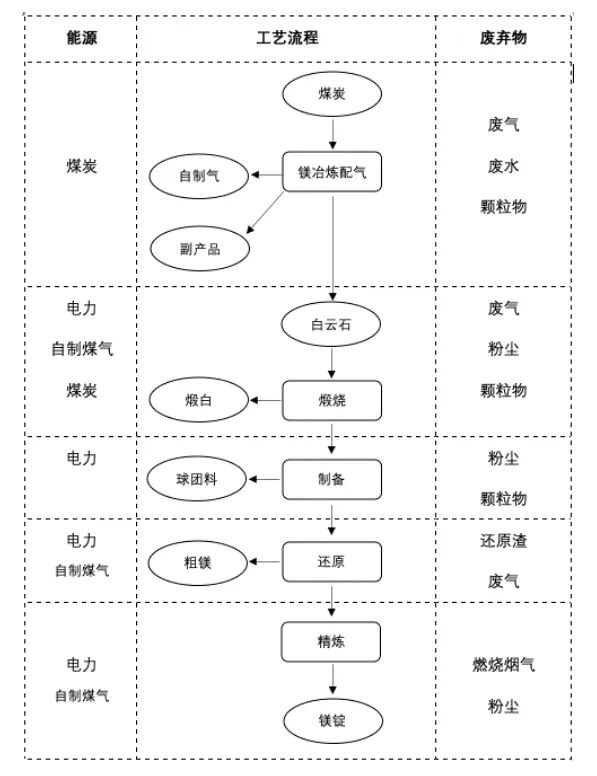

1988年,我国首家工业化皮江法镁冶炼厂——湖北通山县金属镁厂投产后,河南、山西等地乡镇企业借鉴前期科研成果,以土法还原炉为核心,用国产3Cr24Ni7N钢罐替代进口,利用本地煤炭资源替代重油或天然气等高价能源,采用老式竖窑煅烧白云石,并通过4级真空机械泵串联技术突破真空度瓶颈,将皮江法炼镁成本压缩至当时国际领先水平,至此点燃了中国“草根炼镁”的火种。此时恰逢全球产业变革窗口期,20世纪90年代初,汽车轻量化趋势催生镁合金需求激增;叠加人民币汇率的持续贬值(1988-1993年从3.72贬至5.76),出口利润空间显著扩大。

1994年汇率并轨至8.62后,成本优势与汇率红利形成叠加效应,中国镁产业国际竞争力呈指数级提升。以1995年为例,国际镁价达4400美元/吨时,按新汇率折算单吨出口收入达3.8万元人民币,较1990年汇率水平(4.78元)的2.1万元增收81%,直接驱动产能与出口量井喷式增长。在市场机制的强力催化下,山西、宁夏等地皮江法炼镁企业如雨后春笋般涌现,至2004年,我国原镁建成产能达76万吨,产量45万吨,较1995年增长近50倍。这一跨越式发展不仅使中国皮江法炼镁从实验室走向产业化,也由此奠定了我国全球镁产业的领先地位。

真正的质变发生在2002年的陕西省府谷县。当地镁企创新性地将镁厂建在半焦(兰炭)生产工段旁边,直接将半焦生产过程中产生的“废气”(半焦煤气)引入还原炉作为燃料——这一看似简单的“就近利用、耦合发展”模式,却通过“煤→焦→镁”循环产业链彻底改写了皮江法炼镁的能耗与成本逻辑。半焦煤气的“免费供应”让府谷镁企的市场竞争力呈几何级提升。此后,府谷镁产业进入爆发式增长期:镁企数量从2003年的4家飙升至34家,产量以年均30%的速度狂飙。2012年5月,在美国旧金山召开的第69届世界镁业大会上,府谷首创的“通过使用半焦煤气和发展循环经济模式实现镁冶炼的节能减排”项目,一举摘下国际镁协环保责任奖——这是该奖项2010年设立以来,首次颁发给中国原镁项目,“世界镁业在中国,中国镁业看府谷”的业界共识,从此确立。

产量狂欢之后,中国镁业很快迎来了“绿色大考”。皮江法早期的“草根发展”模式,也带来了SO₂、粉尘、NOx、CO₂排放,以及废水废渣治理等环保问题。2010年起,国家收紧节能与环保红线,中国皮江法开启了“二次革命”:还原罐材质以国标牌号ZG3Cr24Ni7RE为主流,其含有的稀土元素大幅提升了还原罐在1250℃高温环境下的蠕变强度,吨镁罐耗降至0.24支以下,罐成本不足700元;在节能减排上,榆林(府谷神木为主)镁企通过加装蓄热体、预热器、余热回收、电机变频等系统,将镁冶炼全流程(含“煅烧、制球、还原、精炼”等工序)吨镁能耗从2003年的10.5吨(标煤)降至2023年的4.0吨以下,CO₂减排40%;在三废处理上,脱硫装置、袋式除尘、脱硝系统全面落地,废渣制成建材、废水处置回用,实现了“三废闭环”;在生产自控上,DCS、PLC集中控制系统让还原炉温、回转窑温、真空度等关键参数实现数控,劳动生产率提升2倍。

如今,中国已成为全球镁业的绝对核心:2024年全球原镁产量112万吨,中国以102.56万吨占据91.57%的份额;其中陕西榆林产量64.24万吨,占全国62.21%、全球55.08%,府谷县更是以53.72万吨的产量,连续13年稳居全国区域第一,占全国52.35%、全球47.54%。中国镁合金已广泛应用于新能源汽车、电动自行车、3C电子、轨道交通、航空航天、低空经济及机器人等领域,高端镁加工件批量出口宝马、特斯拉、空客等国际巨头,曾经的“落后工艺”,如今成了支撑全球高端制造业的“中国脊梁”。

面向“双碳”目标与轻量化趋势,中国镁业已启动“第三次创业”:绿色炼镁瞄准2030年吨镁碳排放≤8吨的目标,高端应用聚焦超高强镁合金与镁基储氢材料,智能制造推动全流程向“智能化、绿色化”升级。 从西方放弃的“技术弃子”,到中国攻克的“产业王牌”,皮江法的逆袭故事证明:所谓“落后”,从来不是工艺的宿命,而是未被吃透的暂时;当技术与创新、市场、绿色相遇,再微小的工艺火种,也能点燃改变全球产业格局的熊熊烈火。 下一轮产业浪潮中,中国镁业已整装待发,让“镁”好继续,让“轻”改未来。