在镁业发展的历史长河里,唯创新者强,唯突破者胜。银光华盛技术中心,作为镁行业最早成立的国家级企业技术中心,始终立足自主创新,从攻克“卡脖子”的材料难题,到定义行业领先的技术标准,一路引领中国镁业向上突破,推动中国镁业实现从“跟跑”到“并跑”乃至“领跑”的历史性转变。

技术硬实力:直击行业痛点,硕果累累

技术中心构建了“基础研究-中试孵化-产业转化”的全链条研发体系,聚焦镁合金“高强高韧、耐蚀阻燃、导热导电”等关键性能突破,推动实验室成果快速走向产业化。

通过“自主攻关、产学研协同、全员创新”三级研发机制,并与多所顶尖高校建立联合实验室及产业基地,研发投入持续保持在营收3%以上,创新产品贡献利润占比显著提升,在关键技术上不断取得突破。其中,YGB系列镁合金成功解决了强度与塑性相互制约的行业难题,优化的材料性能使锻件产品合格率提升30%,镁合金电脑板壳体实现冷冲冲压成形。10余种自主研发新材料已完成中试验证并实现批量应用,累计应用于电子3C、轨道交通等高端领域。

截至目前,累计获得专利107项,发表学术论文120余篇,其中SCI核心期刊21篇。

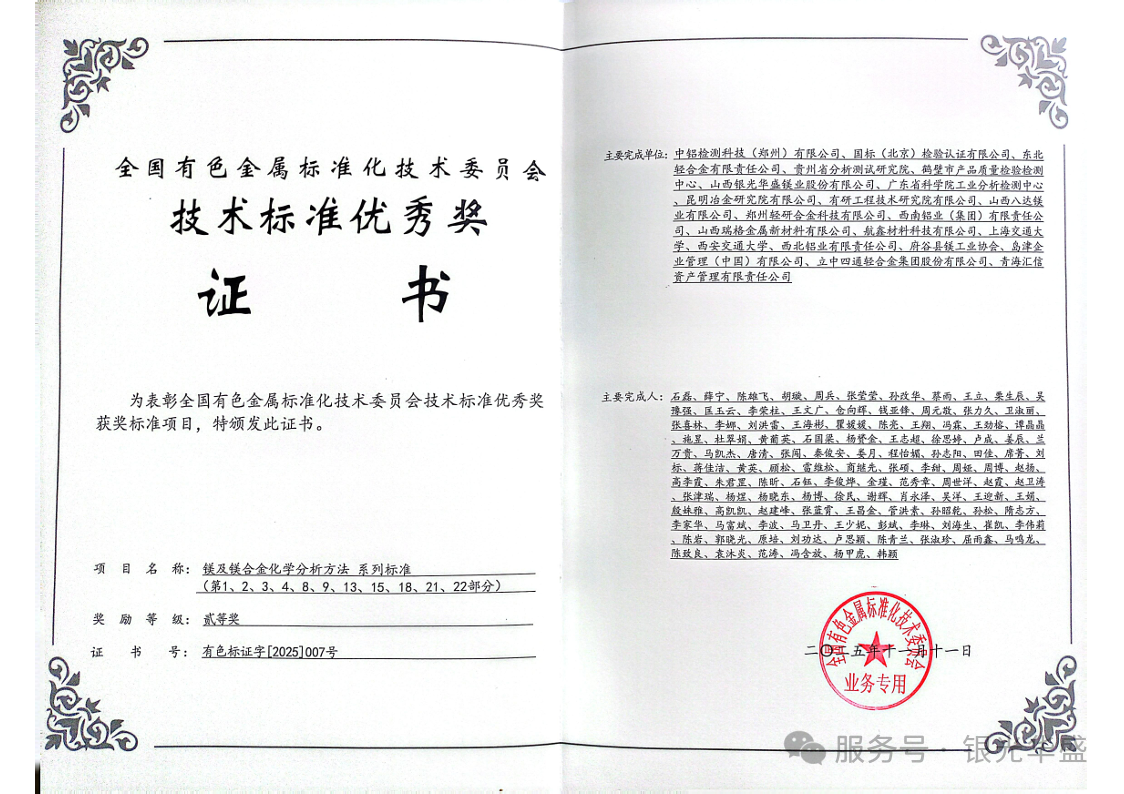

近期参与修订的《镁及镁合金化学分析方法 系列标准》获得优秀标准二等奖,用技术创新定义行业标杆。

设备与产能:从实验平台到产业支撑

技术中心依托银光镁业强大的产业平台,构建了覆盖“研发-中试-量产”全流程的技术验证体系。

企业拥有的2个国家级和2个省级创新平台,配备9条专业中试生产线,为技术创新提供了从实验室到产业化的重要桥梁。

6000吨等温大型锻压机率先满足了镁合金轮毂的研发生产,以及多种镁合金大型锻件的市场需求;连铸连轧板材生产线实现高品质板、带材的高效生产;7500吨挤压机领跑行业,提供各种规格的挤压型材;多项装备指标均达到国内外先进水平;自主研发的封闭式清洁生产系统,实现了原镁冶炼过程的废水、废气零排放以及废渣综合利用,推动镁冶炼从“高能耗、高污染”向“绿色制造”转型升级。 目前,银光镁业已形成年产6.5万吨原镁、5万吨深加工产品的产业规模,作为首批山西省铝镁精深加工产业链“链主”企业,为技术创新成果的产业化提供了坚实保障。

人才强阵容:内育外引,组建创新攻坚梯队

创新驱动的本质是人才驱动。技术中心锻造了一支240人的研发铁军,由博士、硕士和高级专家组成核心攻坚力量。通过“内育外引”机制,持续优化人才结构。博士后工作站的设立为高端人才提供发展平台,与重庆大学、太原理工等高校的深度合作,实现“产学研用”无缝对接。这种开放包容的创新生态,让人才的创造力与产业的发展需求紧密结合,为持续创新提供不竭动力。

从1988年的单一冶炼厂,到如今拥有完整产业链的创新领军企业,银光华盛的成长历程,见证了中国镁业从弱到强的奋进之路。在这里,创新不仅是技术突破,更是一种产业信念——让每克镁材都承载科技含量,让每次突破都推动行业进步。银光正以创新为笔,书写着中国从“镁业大国”迈向“镁业强国”的时代篇章!