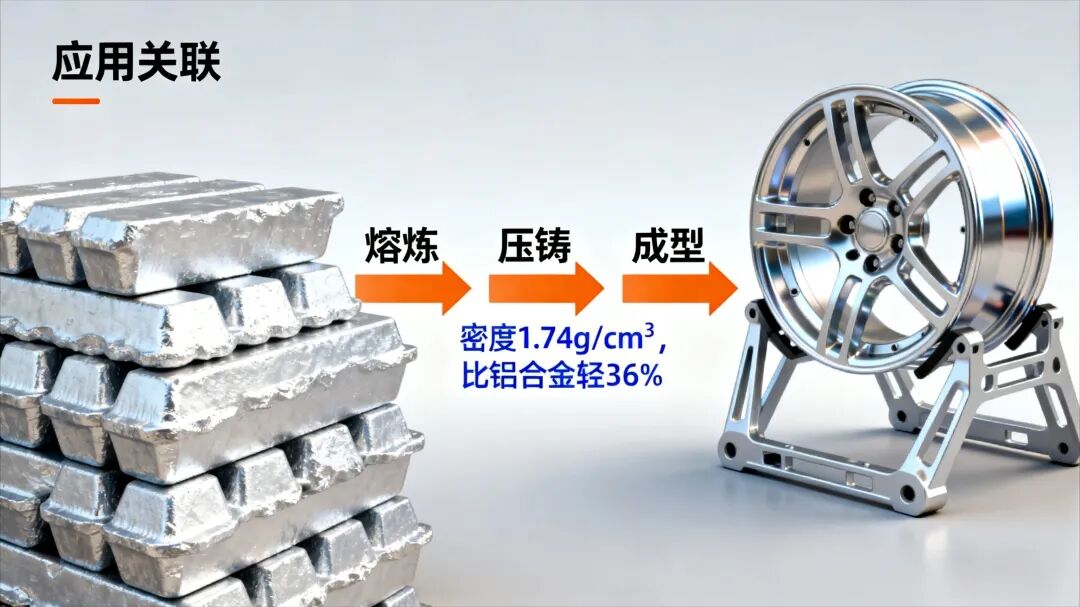

轻量化金属材料应用浪潮已成刚性需求,未来镁将跻身战略金属行列——一方面,电解法炼镁高耗能特性与国外电力供给体系(难以与数据中心等战略性刚需争电)不兼容,难以大规模量产;另一方面,中国镁行业凭借适配的生产条件与深厚产业基础,已形成对镁品类的核心战略掌控力。

在“双碳”战略纵深推进、全球镁产业格局深度调整的背景下,金属镁冶炼技术路线选择已突破单纯工艺优劣之争,升级为涉及能源结构、资源禀赋、环境约束与产业竞争力的系统性命题。本文立足技术原理、能耗特征、经济性及环境影响等多维视角,剖析电解法与硅热法炼镁,结合府谷等核心产区实践,为镁产业绿色低碳转型提供决策参考。

一、工艺原理与技术特征对比

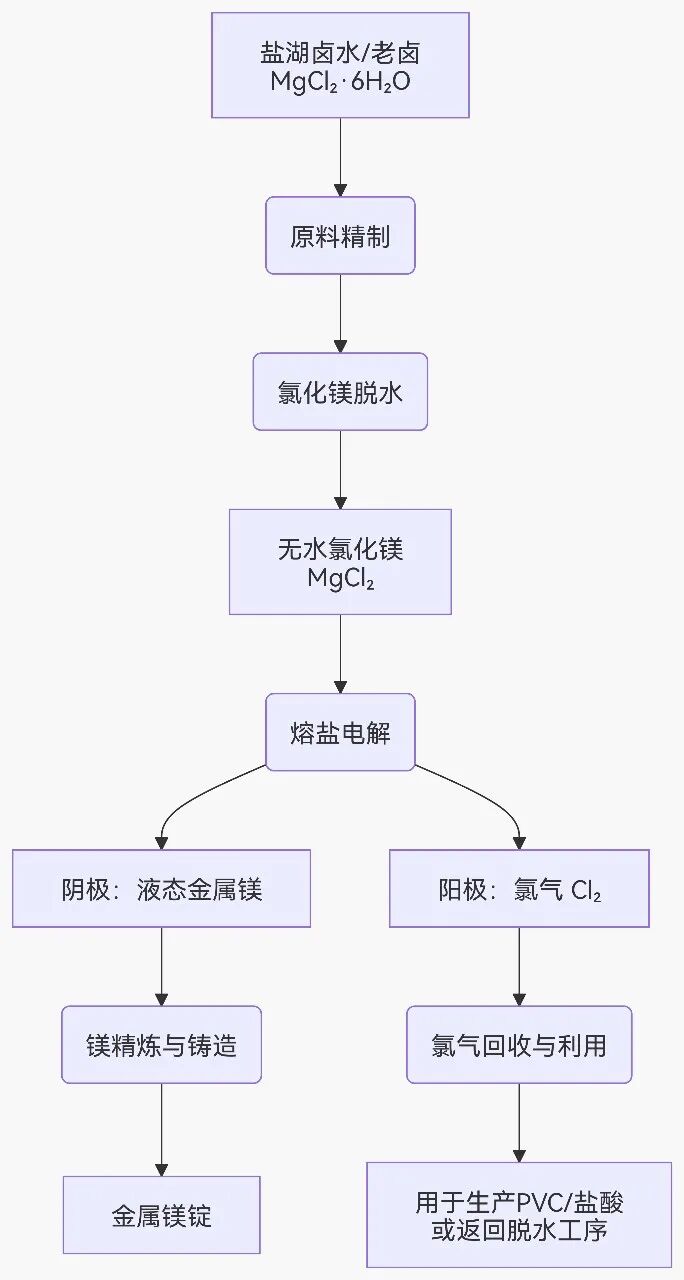

(一)电解法:从氯化镁到金属镁的电化学之旅

电解法炼镁的本质,是通过电能将无水氯化镁(MgCl₂)分解为金属镁和氯气。其核心挑战在于如何经济、高效地获取高质量的无水氯化镁原料,并维持电解过程的高效率。整个工艺通常分为原料制备、熔盐电解、产物处理与物料循环以及辅助与公辅系统四大阶段。

1. 原料制备与深度脱水工序

此工序是电解镁工艺的关键瓶颈与核心所在。无论是海水还是盐湖卤水,其主要镁源均为六水氯化镁(MgCl₂·6H₂O),而电解过程必须使用高纯度的无水氯化镁。 技术难点:直接加热六水氯化镁会引发剧烈的水解副反应(MgCl₂ + H₂O → MgO + 2HCl),不仅导致氯元素以氯化氢形式损失、原料纯度下降,还会严重腐蚀设备。

主流解决方案

氯化氢保护脱水:在干燥的氯化氢气氛中加热水氯镁石,利用HCl分压有效抑制水解,是目前最为成熟的工业化路径之一,可制得适于电解的颗粒状无水氯化镁。青海盐湖镁业采用的即是此技术路线。 熔融氯化脱水:将部分脱水的氯化镁(如二水合物)熔融后,直接通入氯气进行最终脱水,该法可获得纯度极高的无水熔体,美国铝业电解镁项目采用此路线。 其他技术路径:历史上还包括道屋(DOW)工艺的二次脱水法,以及利用有机溶剂(如乙二醇)形成络合物后再热解的脱水工艺等。

2. 熔盐电解工序

将制备好的无水氯化镁加入电解槽,在高温熔盐介质中通电进行电化学分解。 电解质体系:通常采用 MgCl₂-NaCl-KCl-CaCl₂ 等组成的多元氯盐体系。该体系能有效降低电解温度(至650~750℃)、提高熔体电导率、抑制MgCl₂挥发,并利用密度差使生成的液态镁(密度约1.58 g/cm³)上浮至电解质表面,便于汇集抽取。

电化学反应: 阴极:Mg²⁺ + 2e⁻ → Mg(液态) 阳极:2Cl⁻ → Cl₂↑ + 2e⁻ 技术演进:电解槽技术已从早期的有隔板槽,发展到现代大电流(可达300kA以上)、低电耗的无隔板槽及多极槽。吨镁直流电耗已从早期的约35000 kWh显著降低至当前先进的约19000 kWh 水平。

3. 产物处理与物料循环工序

氯气回收与循环:阳极产生的氯气(Cl₂)经密闭系统收集、净化、压缩后,是极具价值的副产品。可全部用于生产聚氯乙烯(PVC)等耗氯产品,或制成盐酸后返回脱水工序,构成氯元素的闭路循环,这是提升工艺经济性与环保性的关键。 镁的精炼与铸造:电解得到的粗镁含有少量电解质和氧化夹杂,需经过熔剂精炼或真空蒸馏提纯,随后铸造成符合市场标准的原生镁锭、镁合金锭等产品。

4. 辅助与公辅系统

是保障全流程稳定运行的基础,虽不直接产出主产品,但不可或缺。 能源与介质供应:包括稳定的电力输配、惰性保护气体(如氩气)、冷却水系统等。 环保与安全处理:重点针对含氯尾气、废水及固体废渣的处理系统,确保达标排放与生产安全。 自动化控制:现代大型电解镁工厂高度依赖集散控制系统(DCS)对温度、电压、加料速率、氯气压力等关键参数进行精准监控与自动化调节。

现代电解镁工艺是一项集成化、系统化的复杂工程。其发展趋势正朝着更低能耗、更大规模、更高自动化以及更彻底的资源循环方向迈进。对于拥有丰富盐湖镁资源的地区而言,突破脱水技术瓶颈并构建全流程的氯元素高效循环体系,是产业可持续发展的核心竞争力。

(二)硅热法:高温真空环境下的固态还原

硅热还原法(又称皮江法)炼镁,以煅烧白云石(CaO·MgO)为原料、75#硅铁为还原剂、萤石(CaF₂)为矿化剂,在1250℃高温、13.3 Pa以下真空环境中发生固态还原反应:2MgO + 2CaO + Si → 2Mg(g) + 2CaO·SiO₂;生成的镁蒸气经多级冷凝结晶为枝晶状粗镁,经精炼提纯去除杂质,有效提升产品内部品质与成分的均衡性,再通过浇铸工艺制成商品镁锭。

中国硅热法炼镁已形成横罐、竖罐两大主流装备体系:横罐还原炉采用水平耐热合金罐体,搭配滑轨装料车与叉车扒渣,实现“机械+人工”操作,设备投入较低;竖罐还原炉依托重力实现顶部装料、底部出渣,机械化程度更高,但固定投资显著增加。其中,陕西府谷独创“半焦与镁冶炼”耦合模式,通过回收半焦尾气作为镁还原燃料,构建起独具特色的资源综合利用型循环经济体系,成为区域产业标杆。

二、能耗特征与碳排放分析

(一)能耗水平:理论优势与现实能效的差异

电解法炼镁,电力消耗突出,吨镁电耗约19000 kWh;实际生产中叠加无水氯化镁制备、电解质加热保温、氯气压缩回收等关联工序,当前工艺综合能耗不会少于5吨标准煤/吨镁。

硅热法炼镁,GB 21347-2023国家标准规定的能耗3级值≤5吨标准煤/吨镁。多数企业以半焦尾气、发生炉煤气、天然气为燃料,其中白云石煅烧工序能耗占比25%~30%。核心产区陕西府谷凭借半焦尾气替代燃煤工艺,已将吨镁综合能耗控制在4.0吨标准煤/吨镁(国标2级)左右,满负荷运行的标杆工厂能耗更是≤3.5吨标准煤/吨镁(国标1级)。两种罐型能效差异显著:横罐操作简便、罐径小、热量分布均匀、还原周期短,料镁比可控制在5.8以下;竖罐虽有自动化装料优势,但存在烟囱效应热损失、中心管更换频繁、高大炉体高温易变形、还原周期长等问题,综合能效优势尚未充分释放。

(二)碳排放:绿电不等于绿镁的认知

电解法炼镁碳排放强度与电力结构高度绑定:若采用火电为主的电网供电,按国内平均电网碳排放因子0.5703 kgCO₂/kWh计算,吨镁(火电)直接碳排放达7~12吨CO₂(基于核算边界不同,亦有19.72吨CO₂/吨镁的表述);若配套可再生能源电力,理论上或可实现低碳排放(≤7吨CO₂/吨镁)。但“绿电≠绿镁”——即便使用清洁能源,仍需考量六水氯化镁脱水能耗与排放、氯气回收系统安全环保投入、电解槽耐火材料更换及固废处置等环境及投资和运营成本的影响。要实现真正的“绿镁”目标,是一项涉及能源结构、工艺革新、循环利用和精益运营的系统性工程。

硅热法炼镁碳排放主要来自三方面:白云石分解直接排放(4~5吨CO₂/吨镁,占比约50%)、燃料(煤气+煤粉)燃烧排放(占比30%~40%)、电力间接排放(占比10%~14%)。府谷模式通过半焦尾气替代燃煤或燃油,吨镁二氧化碳减排量已达46.7%,若按产业链产品价值分配原则测算,区域吨镁碳排放强度已降至9.74吨CO₂,充分证明硅热法通过工艺耦合与能源替代,具备显著降碳潜力。

三、经济性分析:成本构成多维解构

(一)电解法的成本结构:前重后轻,隐性成本突出

电解法炼镁成本呈“前重后轻”特征,前期资本支出高度集中于无水氯化镁制备系统(约占总投资50%左右)、大型电解槽组及氯气回收处理设施;以年产10万吨原镁规模测算,单位产能投资是硅热法的2~3倍。

运营成本中,电力成本占比高达50%~70%,即便在风光水电富集区按0.3元/kWh的低成本电价计算,吨镁电力成本仍达5000~7000元。更具隐蔽性的成本包括:六水氯化镁脱水的高能耗与设备腐蚀损耗、氯气“以产定销”模式下的储运安全投入(氯气属剧毒化学品,需全程零泄漏)、电解槽石墨阳极与耐火材料的周期性更换。据行业数据,若电解槽按3年使用寿命摊销,吨镁成本增加500~800元;氯气平衡系统环保投入,折合吨镁成本400~800元。

(二)硅热法的成本优化空间:工艺简洁,府谷优势凸显

硅热法炼镁的成本竞争力源于简洁工艺流程与灵活规模配置,横罐工艺吨镁投资仅8000~12000元,远低于电解法。原料成本中,白云石与硅铁合计占比40%~50%,燃料成本(煤气或半焦尾气)占比20%~30%。

府谷模式的成本优势尤为突出:依托“半焦与镁”耦合发展的县域循环经济产业链,硅铁自给率超80%,半焦尾气作为理论值“零成本/低成本”再生能源,可将吨镁燃料成本压缩至500~1000元,项目投资回收期可控制在4~6年,为区域产业降本增效提供了可复制的实践经验。

四、产品质量与工艺可控性

(一)纯度控制的差异化挑战

电解法原镁纯度对标国家标准 《原生镁锭》(GB/T 3499-2023)可达Mg99.80,杂质以钠、钾、钙等碱金属及微量氯离子为主;Mg99.95系列(A/B/C级)产出率极低,Mg99.98及以上高纯镁制备需额外投入高成本,且面临突出杂质控制难题——电解质中铁、镍等金属杂质易在阴极共沉积,导致原镁铁含量偏高;氯离子残留还会影响后续镁合金耐腐蚀性能。

硅热还原法原生镁锭纯度普遍达Mg99.90,Mg99.95C、Mg99.95B产出率超40%,投入可控成本即可生产Mg99.95A、Mg99.98等原生镁,杂质主要为硅、铁、铝及微量钙。横罐工艺因还原周期短、温度均衡不易控,批次质量稳定性略逊于竖罐;竖罐工艺通过快速装料、出渣提升质量一致性,但罐径大、热传导差、还原周期长、罐壁清渣难、中心管易堵塞、高温炉体易变形等问题,制约其大规模推广。值得一提的是,硅热法原镁中的硅元素可直接作为合金化元素,在特定镁合金应用场景中形成独特优势。

(二)工艺稳定性与规模化瓶颈

电解法炼镁具备连续性生产优势,适配规模化运营,但对原料纯度与设备可靠性要求严苛——无水氯化镁水分含量>0.5%即可能引发电解槽“滚镁”事故,造成生产中断与设备损坏;氯气回收系统一旦泄漏,将触发环保安全事故,需额外设计系统冗余,进一步提升技术复杂度与投资成本。

硅热法炼镁为间歇式生产,单罐产量有限(Φ380mm横罐30~40kg/罐,料镁比6.3~6.5;Φ630mm竖罐80~120kg/罐,料镁比6.5~6.8),但可通过增加还原罐数量实现产能柔性扩张。其工艺容错性更高,原料波动对生产稳定性的影响远小于电解法,更适配镁行业企业梯度发展。

五、绿色低碳转型路径展望

(一)电解法的突围方向:三大突破破解发展桎梏

电解法炼镁低碳化需聚焦三大核心突破:一是清洁能源规模化应用,青海、云南等可再生能源富集区具备优先布局条件;二是脱水技术革新,喷雾干燥-氨络合法、氯化氢气氛流态化脱水等新工艺,有望降低脱水能耗30%以上;三是氯气资源化闭环,通过与PVC、环氧氯丙烷等耗氯产业深度耦合,实现氯元素循环利用,消解氯气储运的安全环保压力。

(二)硅热法的升级迭代:府谷经验引领多元升级

硅热法炼镁绿色转型呈现多元化技术路线,且府谷实践已走在行业前列:以府谷“半焦与镁”耦合发展模式为代表,通过再生能源替代外购火电实现碳排放下降;蓄热式高温空气燃烧技术(HTAC)可使还原炉能耗降低30%;余热回收预热白云石煅烧技术,理论节能超50%、减排超20%;同时,横罐与竖罐工艺的余热回收、自动化升级,以及还原渣综合利用技术突破,将进一步提升资源利用效率与环境绩效。

电解法与硅热法炼镁并非“非此即彼”的替代关系,而是适配不同资源禀赋、能源结构与政策环境的差异化选择。电解法的理论能耗优势,受制于原料制备与氯气处理的现实约束,规模化推广需以廉价清洁能源、成熟氯气消纳体系为前提;硅热法虽曾被视为化石能源驱动的“高碳锁定”工艺,但通过能源替代、工艺优化与产业链耦合(尤其是府谷模式),已展现出强劲的降碳潜力与成本韧性。

对于产业决策者,技术路线选择需摒弃“唯电解法论”“唯硅热法论”的二元对立,建立全生命周期评估(LCA)视角,综合考量用能效率、资源综合利用、三废处置、碳排放强度及生产经营经济性等多维指标。在碳市场全面扩容、碳边境调节机制(CBAM)落地实施的背景下,无论选择何种工艺,构建“清洁能源+能效提升+循环利用”的综合节能减碳体系,是中国镁产业实现绿色低碳高质量发展、巩固战略金属掌控力的根本之道。