镁合金因其高比强度、优异的阻尼性能和出色的电磁屏蔽能力,在航空航天和轨道交通领域备受青睐。然而,密排六方结构镁合金的室温延展性差和高温易氧化特性,严重制约了大型复杂构件的高效制造。近年来,电弧增材制造(WAAM)技术为上述难题提供了创新解决方案。然而,在WAAM过程中会出现一些挑战,尤其是在沉积层数量增加时,热量积聚会降低凝固速率,从而对构件表面质量产生不利影响。此外,大型镁合金结构制造过程中长时间循环加热、熔融及局部逐层沉积易导致气孔、未熔夹杂、微裂纹等缺陷的形成,并引发晶粒粗化。因此,业界重点关注如何提升电弧增材制造构件的力学性能、成形精度与制造效率,最终目标是高效生产兼具优异力学性能和高成形精度的构件。

传统优化方法(如试错法)往往需要进行大量昂贵实验且无法保证获得全局最优解。更高效经济的方法是量化工艺参数与目标响应的关联性,再通过优化算法确定最佳工艺参数。为阐明这种关联性,目前已发展出物理驱动与数据驱动两类建模方法。基于快速凝固理论的物理驱动模型旨在描述增材制造过程,包括熔池动力学和温度相关材料特性,但由于建模过程中存在大量假设,这类方法更适用于定性分析。数据驱动方法则特别适用于增材制造工艺开发——AM本质上就是具有海量工艺参数的数据密集型制造过程。在AM领域,数据驱动方法已广泛应用于熔池形貌建模、成形尺寸预测以及建立工艺-结构-性能关系。在数据驱动建模方法中,响应曲面法(RSM)因其在工艺参数建模与优化方面的有效性,被广泛应用于电弧增材制造(WAAM)的工艺优化。然而,尽管RSM在许多应用中表现优异,其仍存在显著局限性,尤其当处理增材制造过程中常见的复杂非线性关系时。面对多工艺变量间高度非线性或存在复杂耦合作用的情况,RSM往往难以完整刻画其交互机理,可能导致优化结果偏离全局最优解。

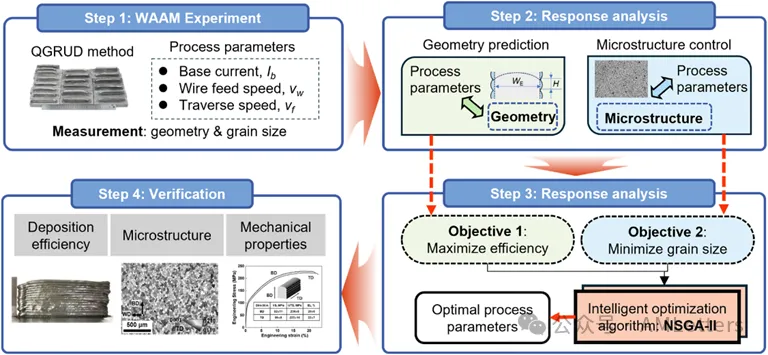

北京航空航天大学从保强团队提出了一种面向AZ31镁合金构件WAAM成形的多目标优化框架,旨在探究工艺参数对成形精度与显微组织的协同影响机制。该研究方法融合统计手段、理论分析与多目标优化算法,重点解决AZ31镁合金WAAM制造中效率与性能的平衡问题。通过实验设计与统计分析,建立了工艺参数与几何尺寸、沉积效率之间的回归模型,解析了响应关系;继而采用理论分析与统计方法研究显微组织形成机制,揭示并量化了工艺参数对显微组织的影响规律;最终将这些模型嵌入多目标优化数学模型,运用智能优化算法确定最优工艺参数。此方法不仅可有效优化AZ31镁合金的WAAM工艺还具备拓展至其他材料体系的潜力,有助于在更广泛的应用中实现高效、高质量的WAAM制造。

文章链接:https://doi.org/10.1016/j.jma.2025.04.026

主要附图

图1 AZ31镁合金电弧增材制造工艺优化的方法论框架

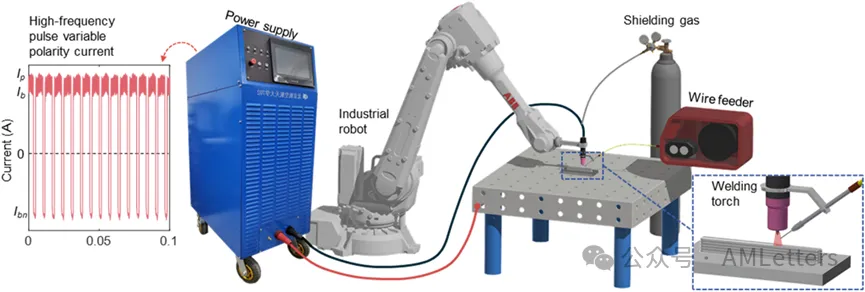

图2 WAAM设备设置示意图

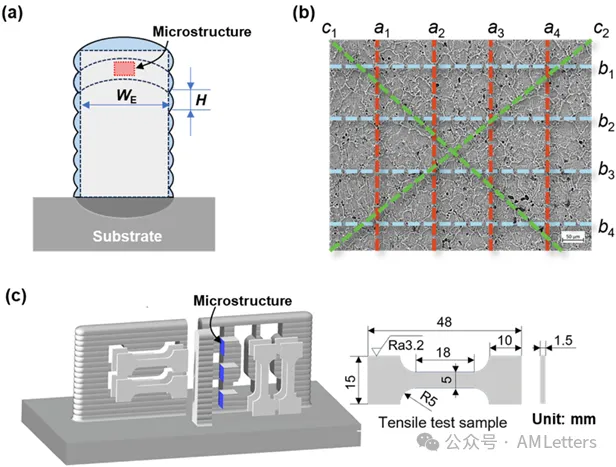

图3 微观结构表征与力学性能测试示意图。(a) 有效层宽度与高度。(b) 采用截线法测定晶粒尺寸。(c) 微观结构表征与力学性能测试试样,以及拉伸试样尺寸

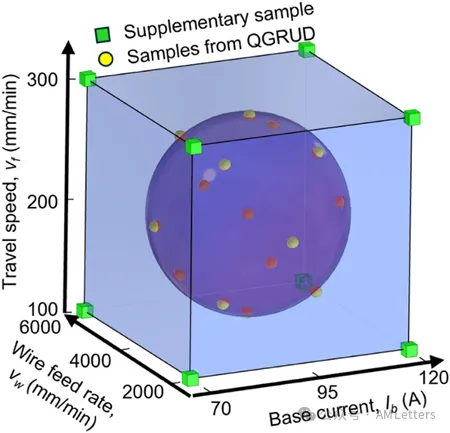

图4 样品空间中实验点的分布及附加样本f

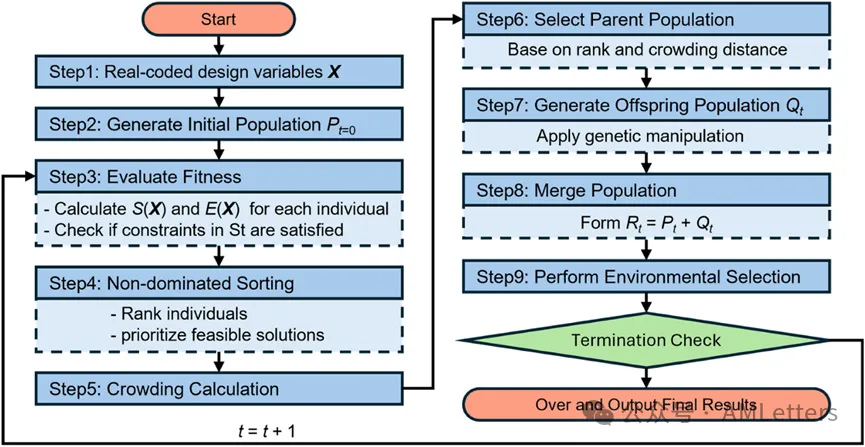

图5 NSGA-II多目标参数优化过程

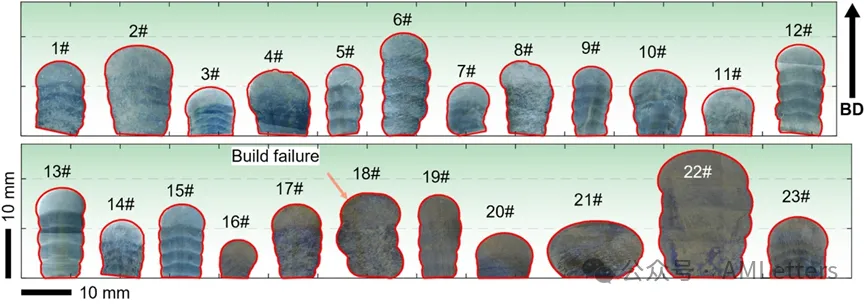

图6 样品最后五层(4至8层)的横截面轮廓

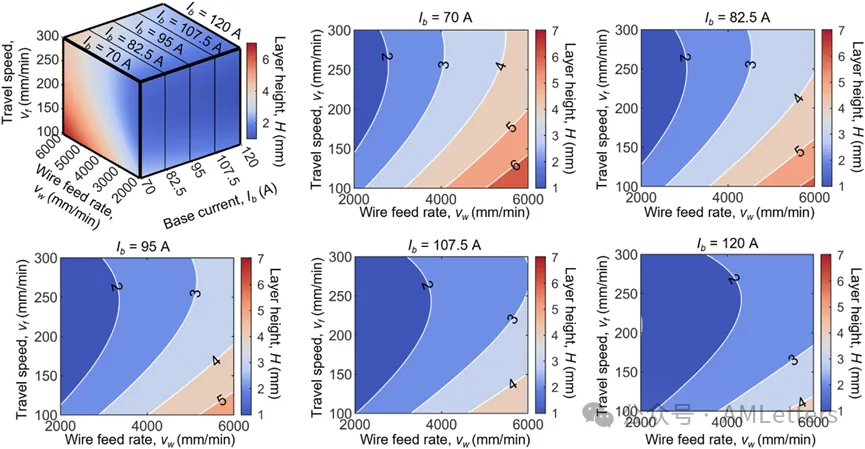

图7 工艺参数与沉积层高度的关系(R²=0.9270,RMSE=0.2077)

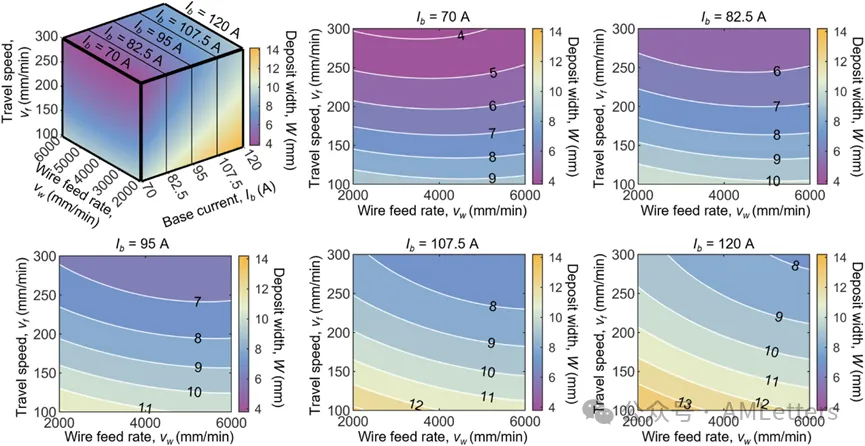

图8 工艺参数与沉积层宽度关系(R²=0.8001,RMSE=0.7279)

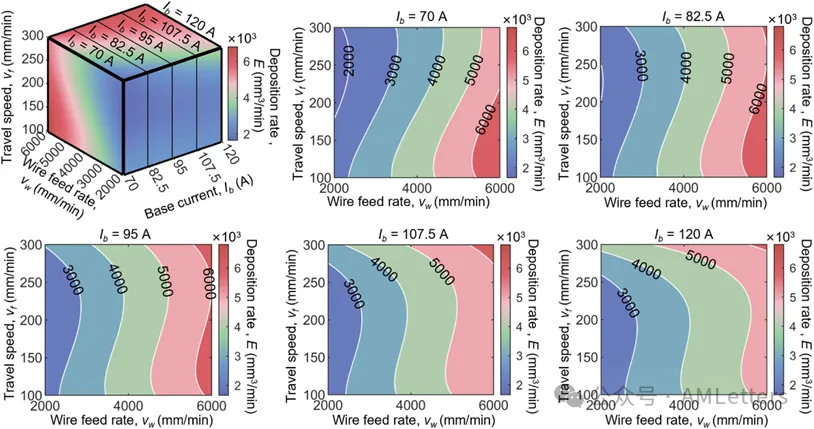

图9 工艺参数与沉积效率的关系

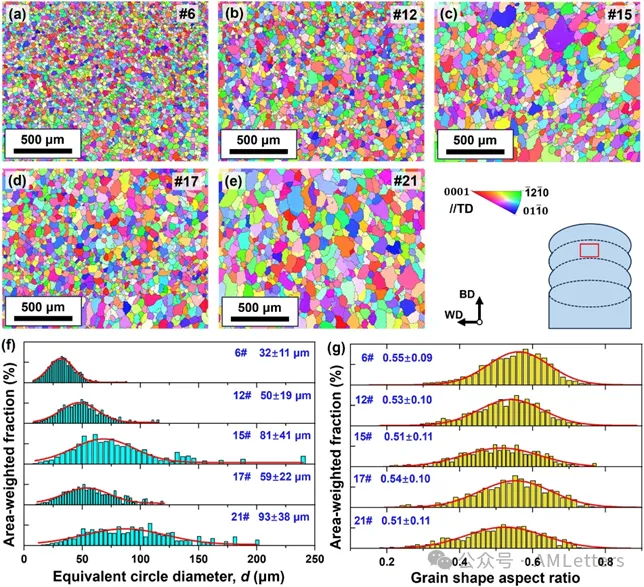

图10 电子背散射衍射(EBSD)表征结果:(a)-(e) 为选定沉积层基体晶粒形态的反极图(IPF)映射;(f) 等效圆直径分布;(g)晶粒形状纵横比分布

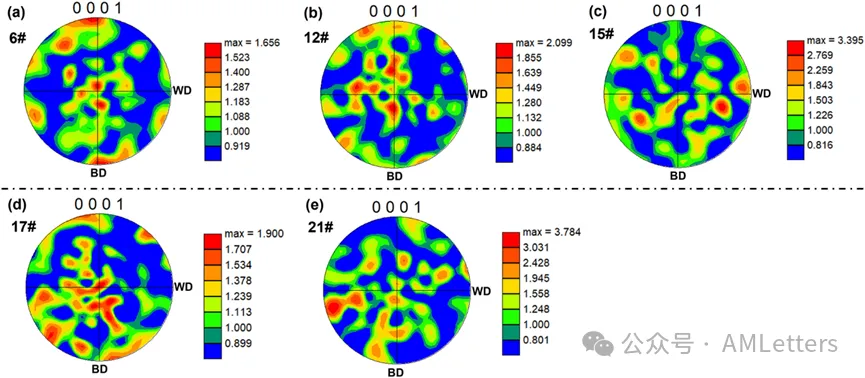

图11 α-Mg晶体<0001>方向的极图

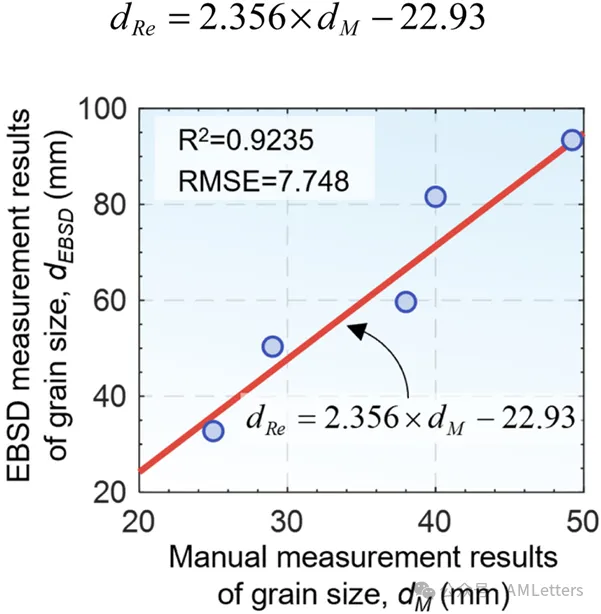

图12 手动晶粒尺寸测量与EBSD测量之间的线性回归关系

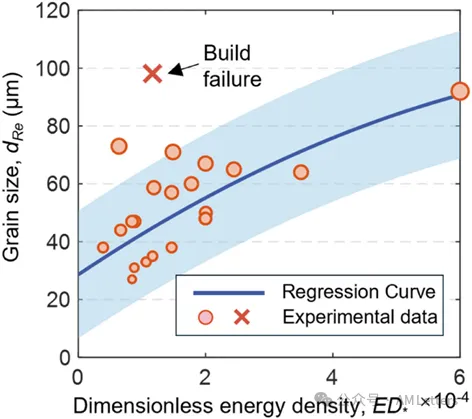

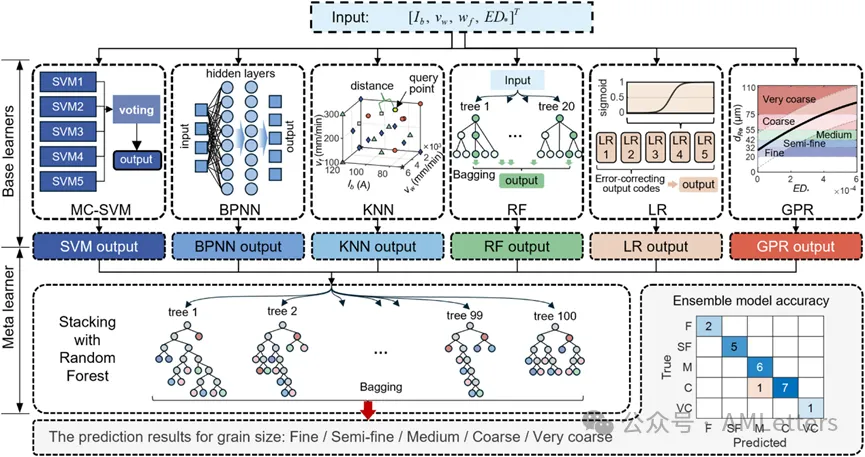

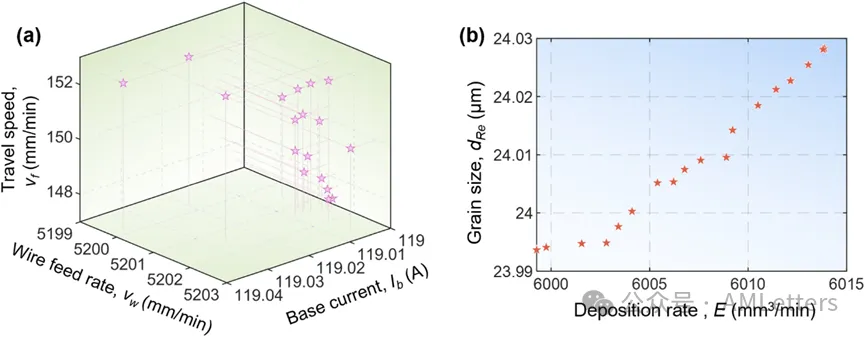

图13 该能量密度参数与晶粒尺寸之间的关系

图14 晶粒尺寸的等级分类

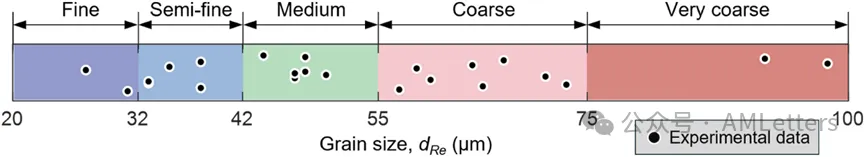

图15 机器学习模型的留一法交叉验证结果

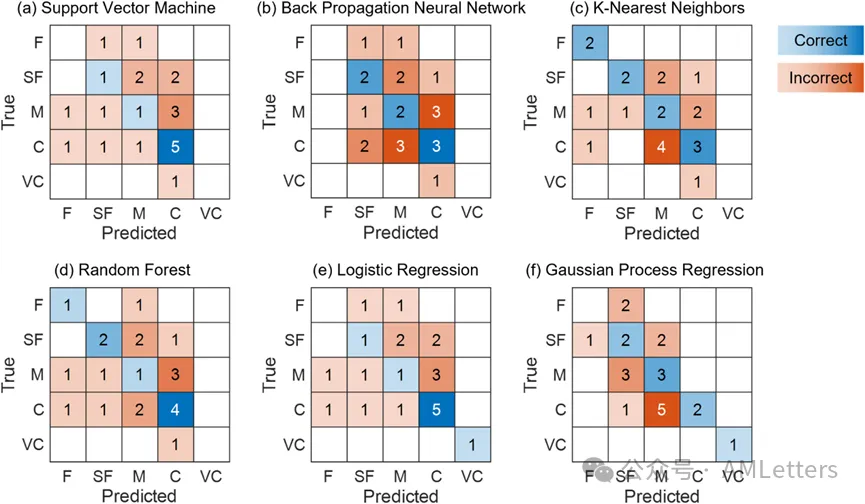

图16 晶粒尺寸预测的集成学习方法

图17 多目标优化结果与工艺参数帕累托前沿分析:(a) 帕累托最优工艺参数分布;(b) 晶粒尺寸与沉积速率的帕累托前沿权衡

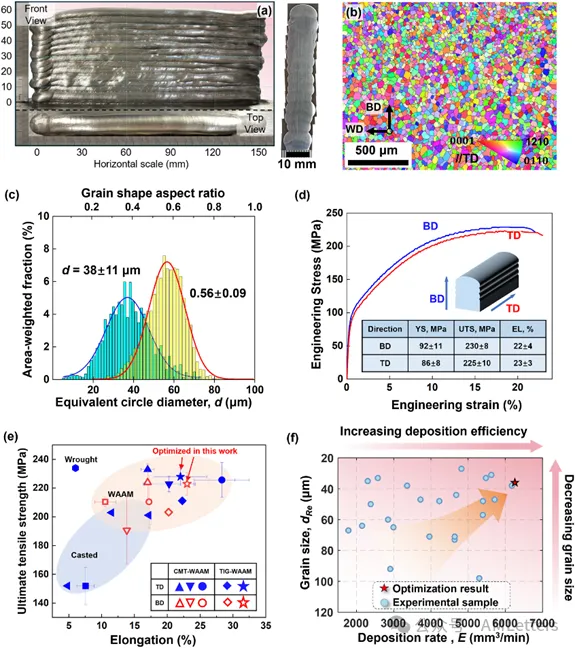

图18 采用优化工艺参数制备的验证沉积层宏观尺寸与微观结构。(a) 宏观尺寸展示图。(b) 基体晶粒的IPF取向图。

(c) 晶粒尺寸分布与晶粒形状长宽比分布。(d) 室温拉伸性能。(e) 与文献[3,41–46]报道的拉伸性能对比。(f) 优化结果与实验样品的沉积效率及晶粒尺寸对比

主要结论

本工作提出了一种优化框架,用于平衡AZ31镁合金电弧增材制造(WAAM)构件性能与效率。通过分析工艺参数对成形尺寸、沉积效率和微观组织的影响,建立了多目标优化模型,并采用NSGA-II算法求解。优化后的工艺参数实现了效率与性能的平衡,可高效生产高性能构件。主要结论如下:

(1)沉积效率:优化工艺的沉积速率达到6257 mm³/min,材料利用率较传统方法显著提升。有效宽度和平均层高分别稳定在10.1 mm和4.13 mm。

(2)微观组织预测与控制:AZ31镁合金WAAM过程中的不确定性和变异性会显著影响微观组织形成。通过将数据驱动的集成学习模型与理论分析相结合,建立了可靠框架以预测微观组织,同时考虑工艺参数的不确定性和变异性。工艺优化后获得细小均匀的完全等轴晶组织,平均晶粒尺寸为38 μm。

(3)力学性能:优化后的WAAM构件展现出优异力学性能,建造方向的极限抗拉强度(UTS)和延伸率(EL)分别为230±8 MPa和22±4%,横向UTS和EL为225±10 MPa和23±3%。结果表明其强度、延展性和各向同性达到理想平衡,具有显著工程应用价值。

(4)工业意义:该框架直接应对轻质高强镁合金构件制造挑战,这类材料在航空航天、汽车和轨道交通领域需求迫切。通过可扩展的WAAM工艺实现细晶组织和各向同性力学性能,该方法为大型复杂几何构件制造提供了变革性解决方案,可大幅缩短交付周期并降低生产成本。