镁合金与铝合金高压压铸工艺的差异主要体现在材料特性、工艺参数、设备选型及安全环保等方面。

以下是基于最新行业研究的系统性对比分析。

一、材料特性与熔炼工艺差异

1.熔点与保护气体

镁合金熔点范围广(430-630℃),但实际压铸温度需提升至620-680℃以改善流动性;铝合金熔点稳定(580-670℃),氧化生成致密Al₂O₃膜,仅需氮气保护。

镁合金熔炼需采用SF₆混合气体(如1% SF₆+99% CO₂),成本较铝合金氮气保护高40%;铝合金因氧化膜自保护,无需复杂气体系统。

2.流动性与充型能力

镁合金液态表面张力更低(0.718N/m vs 铝0.854N/m),充型速度可达100m/s(铝为60m/s),允许更薄壁厚(0.5mm vs 铝1.2mm)。

镁合金凝固潜热小(280kJ/kg vs 铝380kJ/kg),需精准控制模温(200-300℃)以避免冷隔缺陷。

二、压铸工艺参数差异

1.注射压力与速度

镁合金因低粘度(1.2mPa·s vs 铝2.5mPa·s),注射压力仅需40-100MPa(铝为80-120MPa),但需更高压射速度(120MPa vs 铝90MPa)以补偿快速凝固。镁合金压铸周期更短,生产效率比铝合金高30%。

2.模具设计与热管理

镁合金模具需预热至200-300℃以延缓凝固,且需配置油冷+模温机双系统(控精度±2℃);铝合金模具温度较低(150-250℃),冷却以水冷为主。

镁合金模具寿命更长(10万-15万模次 vs 铝5万-8万模次),因镁液对模具粘附性较低。

三、安全与环保挑战

1.生产安全风险

镁合金粉尘爆炸极限为20-40g/m³(铝粉为30-50g/m³),需采用D类干粉灭火系统;SF₆气体的全球变暖潜能值(GWP)达25,200,欧盟已禁止纯SF₆使用,替代气体(如SO₂)成本增加30%。镁液遇水剧烈反应(Mg + 2H₂O → Mg(OH)₂ + H₂↑),需严格防潮。

2.表面处理与耐蚀性。

镁合金氧化膜疏松(厚度0.1-1μm),需通过微弧氧化(MAO)形成10-50μm陶瓷层,成本较铝合金阳极氧化(5-10μm)高50%。铝合金表面致密Al₂O₃膜使其耐蚀性更优,通常仅需抛丸处理。

四、设备选型与工艺适配性

1.压铸机类型

镁合金小件(<1kg)多用热室压铸机(锁型力≤7840kN),大件采用冷室压铸机;铝合金多用冷室压铸机,适合厚壁件(>5mm)。镁合金热室压铸机需特殊设计:更高压射速度(>6m/s)、感应加热鹅颈管(温度达660℃)。

2.后处理工艺

镁合金需避免热处理(气孔膨胀导致表面缺陷),而铝合金可通过T6处理提升强度(如ADC12抗拉强度从240MPa增至310MPa)。镁合金焊接性差,需采用激光焊接或机械连接;铝合金焊接性能更优。

五、应用场景与成本对比

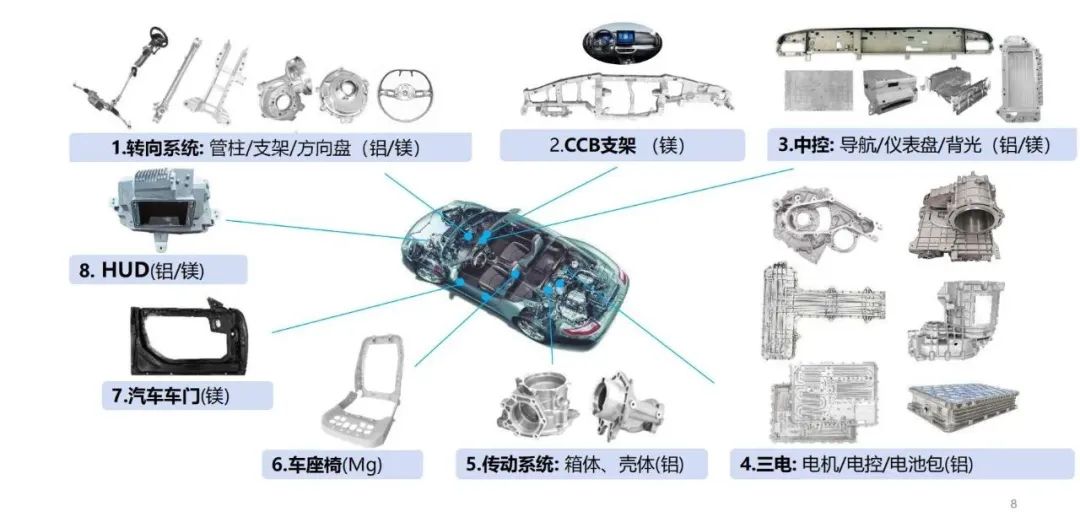

1.典型应用

镁合金:新能源车电池托盘(减重18kg)、3C外壳(散热效率提升60%);铝合金:车身骨架(Model Y后地板减重40%)、建筑模板。

镁合金在人形机器人关节部件渗透率已达60%,而铝合金仍主导航空结构件。

2.经济性

镁合金原料价格(17,000元/吨)与铝合金(22,000元/吨)接近,但镁合金生产效率更高(冷却快、周期短),综合成本优势显著。

镁合金模具成本比铝合金高20%,但寿命更长,长期使用更具经济性。

六、技术瓶颈与未来方向

1.关键技术挑战

镁合金需开发免热处理合金(如Mg-Gd-Y系,抗拉强度≥300MPa)及环保替代体(如干冰喷射技术)。

铝合金需突破第三代铝锂合金(Al-Li含量12%,密度2.3g/cm³)及碳纤维增强技术。

2.市场预测

2025年镁合金在新能源车渗透率或达15%,人形机器人领域应用潜力巨大;铝合金仍主导传统汽车与航空领域。

镁合金高压压铸在轻量化与散热性能上优势显著,但受限于化学活性与工艺复杂性;铝合金则以成熟工艺、耐蚀性和成本效益见长。未来需通过材料改性、设备升级及环保技术突破实现镁合金规模化应用,同时推动铝合金向高强度复合化方向发展。

镁、铝合金特性对比

一、镁及镁合金

01、镁(Mg)

镁的密度小,易于燃烧,这是由于它的物理、化学性质所决定的。20℃时金属镁的密度是1.738g/cm3,液态金属镁的密度为1.58g/cm3;在标准大气压下,金属镁的熔点是(650±1)℃,沸点为1090℃。在空气中加热时,金属镁在632℃~635℃开始燃烧。因此决定了镁的制备及合金冶炼工艺比较复杂。工业用镁的纯度可达到99.9%,但是纯镁不能用作结构材料,在纯镁中加入铝、锌、锂、锰、锆和稀土等元素形成的镁合金具有较高的强度,目前使用最广的是镁铝合金,其次是镁锰合金和镁锌锆合金。主要用于航空、航天、运输、化工、火箭等工业部门。

02、镁合金的特性

①质轻 镁的比重只有1.8G/CM3,铝合金的比重为2.7G/CM3,镁合金比铝合金轻30%,比钢轻80%。所以,汽车及手提电子产品中镁合金已成为零件制造成理想材料。

②强度 镁合金在金属及塑料等工程材料中,具有极佳的强度/重量比。屈服强度160MPa ,抗拉强度240MPa。

③压铸性 在保持良好的结构条件下,镁合金允许铸件壁厚最小达到0.6mm,这是塑料在相同强度下无法达到的。铝合金的压铸性能也要在1.2-1.5mm以上时才能与镁合金相比。镁合金较易压铸成型,适合大批量压铸生产(生产速度可达铝的1.5倍)。此外,镁合金模的磨损也较铝为低。主要原因就是铝的粘度高。

④减震性 镁有极好的滞弹吸震性能,可吸收震动和噪音,用作设备机壳可减少噪音传递、预防冲击和防止凹陷损坏。作为LCD或是LED的背板是好的。

⑤刚性 镁的刚性为铝的2倍并比大部分塑胶为高。镁有良好的抗应力阻力。

⑥高电磁干扰屏障 镁合金有良好的阻隔电磁波功能,适合生产电子产品。

⑦良好的切削性能 镁比铝和锌有更好的切削性,使镁成为更易切削加工的金属材料。

⑧比热容较小 镁合金的比热容较小,合金液的冷却速度快。

⑨亲和力小 镁合金和模具钢材的亲和力小,不易粘附模具。

03、镁合金材料的优点

①重量轻 镁合金比重在所有结构用合金中属于最轻者,它的比重为铝合金的68%,锌合金的27%,钢铁的23%,它除了做3C产品的外壳、内部结构件外,还是汽车、飞机等零件的优秀材料。

②比强度、比刚度高 镁合金的比强度明显高于铝合金和钢,比刚度与铝合金和钢相当,而远远高于工程塑料,为一般塑料的10倍。

③耐振动性好 在相同载荷下,减振性是铝的100倍,钛合金的300~500倍。

④电磁屏蔽性佳 3C产品的外壳(手机及电脑)要能够提供优越的抗电磁保护作用,而镁合金外壳能够完全吸收频率超过100db的电磁干扰。

⑤散热性好 一般金属的热传导性是塑料的数百倍,镁合金的热传导性略低于铝合金及铜合金,远高于钛合金,比热则与水接近,是常用合金中最高者。

⑥质感佳 镁合金的外观及触摸质感极佳,使产品更具豪华感。

⑦可回收性好 只要花费相当于新料价格的4%,就可将镁合金制品及废料回收利用。

⑧稳定的资源提供 镁元素在地壳中的储量居第八位,大部分的镁原料自海水中提炼,所以它的资源稳定、充分。

04、镁合金压力铸造的优点

①高的生产率 ②高精度 ③好的表面质量 ④精细的铸件晶粒 ⑤可压铸薄壁和复杂结构的产品

二、铝合金

01、铝合金

以铝为基的合金总称。主要合金元素有铜、硅、镁、锌、锰,次要合金元素有镍、铁、钛、铬、锂等。铝合金密度低,但比强度高,接近或超过优质钢,塑性好,可加工成各种型材,具有优良的导电性、导热性和抗蚀性,工业上广泛使用,使用量仅次于钢。

02、铝合金分类

铝合金分两大类:铸造铝合金,在铸态下使用;变形铝合金,能承受压力加工,力学性能高于铸态。可加工成各种形态、规格的铝合金材。主要用于制造航空器材、日常生活用品、建筑用门窗等。

03、铝合金加工方法

铝合金按加工方法可以分为变形铝合金和铸造铝合金。变形铝合金又分为不可热处理强化型铝合金和可热处理强化型铝合金。不可热处理强化型不能通过热处理来提高机械性能,只能通过冷加工变形来实现强化,它主要包括高纯铝、工业高纯铝、工业纯铝以及防锈铝等。可热处理强化型铝合金可以通过淬火和时效等热处理手段来提高机械性能,它可分为硬铝、锻铝、超硬铝和特殊铝合金等。

铝合金可以采用热处理获得良好的机械性能,物理性能和抗腐蚀性能。铸造铝合金按化学成分可分为铝硅合金,铝铜合金,铝镁合金和铝锌合金。

04、铝合金和镁合金的对比

铝合金和镁合金没有太大的区别,只是铝合金稍重一些。加工性比较粘。而且压铸的铝合金由于含有较高成分的Si,所以在做Anodizing(阳极氧化)时,直接与药液产生反应。以致失败。镁合金是可以的,而且颜色比较鲜艳,有用Anodizing做后期外观工艺的。不过,不是每一家都能做的。