摘 要

作为车辆制造、国防等轻量化关键材料,镁合金绝对强度低和室温成形性差等缺点限制了其在相关领域的进一步应用。目前,挤压和轧制是生产高性能镁合金板材的重要手段,而高强塑组织调控是高强韧、高成形性镁合金的关键技术。本文综述了高强韧轧制稀土镁(Mg-RE)合金微观组织及力学性能调控的最新研究进展,重点讨论了从多元合金化成分设计及轧制工艺手段创新等方面调控Mg-RE合金组织,进而改善其成形性和力学性能,并指出未来低成本高强韧镁合金板材的研发需要基于对工艺-组织-性能关系的深入探索,从多元合金化成分设计及短流程高效率轧制工艺角度,为轧制镁合金组织调控和高性能镁合金制备提供借鉴。

Abstract

As the key lightweight materials for vehicle manufacturing and national defense, magnesium alloy’s low absolute strength and poor formability at room temperature limit its further application in related fields. At present, extrusion and rolling are the important means to produce high performance magnesium alloy sheet, and high strength and plastic structure control is the key technology of high strength and toughness and high formability magnesium alloy. In this paper, the latest research progress in microstructure and mechanical properties regulation of high strength and tough rolled rare earth magnesium (Mg-RE) alloy is reviewed. The microstructure regulation of Mg-RE is mainly discussed in terms of multi-component alloying composition design and rolling process innovation, so as to improve the properties of magnesium alloys. It is pointed out that the future research and development of low-cost high strength and toughness magnesium alloy sheet should be based on the in-depth exploration of process-structure-property relationship, which can provide reference for the composition design of rolled magnesium alloy and the preparation of high performance magnesium alloy from the perspectives of multi-component alloying composition design and high efficiency rolling process.

关键词

稀土镁合金 / 变形 / 强韧化 / 组织控制

Key words

magnesium alloy containing rare earth / deformation / strengthening and toughening / microstructure control

引用本文导出引用

周桐羽, 谢泽峰, 王仕超, 申翼超, 管凯, 贾海龙, 查敏. 高性能轧制稀土镁合金研究进展[J]. 材料工程, 2025, 53(8): 1-12 https://doi.org/10.11868/j.issn.1001-4381.2024.000756

ZHOU Tongyu, XIE Zefeng, WANG Shichao, SHEN Yichao, GUAN Kai, JIA Hailong, ZHA Min. Research progress in rolled magnesium alloys containing rare earth with high performance[J]. Journal of Materials Engineering, 2025, 53(8): 1-12 https://doi.org/10.11868/j.issn.1001-4381.2024.000756

自21世纪以来,制造业飞速发展导致能源及环境问题日益突出[1]。镁合金作为最轻的金属结构材料,由于其密度低、比强度和比刚度高、尺寸稳定等优点具有广阔的应用前景[2-3]。新能源汽车以及航空航天等领域的快速发展对结构材料轻量化提出了更高要求,然而常规镁合金强度低、塑性和高温蠕变性能差,难以满足现阶段结构材料的服役需求,限制了镁合金的工程化应用[4-5]。合金化是提高镁合金力学性能的主要策略之一,尤其是稀土(rare earth,RE)元素通常在镁中具有较高的极限固溶度,且固溶度随温度降低急剧下降,因此含RE元素的镁合金一般表现出良好的固溶强化及沉淀强化效果。并且RE元素可以有效提高镁合金耐热性、耐蚀性以及抗高温蠕变性[6-8]。除合金化外,热力耦合加工手段(挤压、轧制等)及其工艺参量也显著影响镁合金的组织和性能,例如通过对轧制工艺的优化调整(选择不同的轧制方式,改变轧制温度、压下量等参量),可以实现对镁合金的组织控制,有效提升合金性能[9]。

本文综述了稀土镁(Mg-RE)合金微观组织和力学性能调控的研究进展,从多元合金化成分(Ce、Y、Sm、Gd元素)设计及轧制工艺手段创新(技术方式及工艺参量)等方面进行了归纳和总结。其中,基于溶质元素偏聚调控和多种合金元素协同作用,能够在添加少量RE元素的条件下,使合金具有与高Mg-RE合金相近的力学性能,显著降低生产成本。在此基础上提出高性能Mg-RE合金的发展方向——低稀土含量合金化设计、组织-性能关系建立、短流程高效率制备,为低成本、高性能Mg-RE合金的设计与可控制备提供参考。

1 稀土元素对镁合金组织及性能的影响

RE是改善镁合金力学性能、耐腐蚀性能及成型性的有效元素,其主要分为两组:轻稀土(light rare earths,LREs)和重稀土(heavy rare earths,HREs)。LREs元素原子序数较低,包括La~Eu;HREs原子序数较高,包括Gd~Lu,以及性质相近的Sc和Y。RE在α-Mg基体中的固溶度相对较大,LREs在α-Mg中的固溶度通常比HREs低,不同的稀土元素对镁合金微观组织和力学性能的影响规律和作用机制也不尽相同[10]。

1.1 Ce元素的影响

稀土Ce元素[11]在镁基体中具有较低的固溶度(0.52%,质量分数,下同)[12],因此极易在晶粒内和晶界处析出[13],有效增大晶界滑移阻力,提高镁合金的力学性能(如表1所示[14-21])和抗蠕变性能。微量的Ce可使合金的屈服强度(yield strength,YS)、抗拉强度(ultimate tensile strength,UTS)和伸长率(elongation,EL)显著提高。原因是,Ce的添加有利于形成再结晶晶粒,使合金组织细化[14-15,22]。同时,晶粒内部和晶界处产生新的金属间化合物相[16-17,23],且其体积分数随着Ce含量增加而增加。Fu等[18]和Li等[19]研究表明,Mg-Al系合金中添加Ce后,合金部分母相转变为Al-Ce相。但过量Ce元素的添加会导致第二相粗化,合金力学性能提升效果降低[17]。基于变形行为和织构演化分析,Wu等[20]和Zhang等[21]发现,添加适量的Ce元素能够促进合金非基面滑移系的激活,弱化基面织构强度。

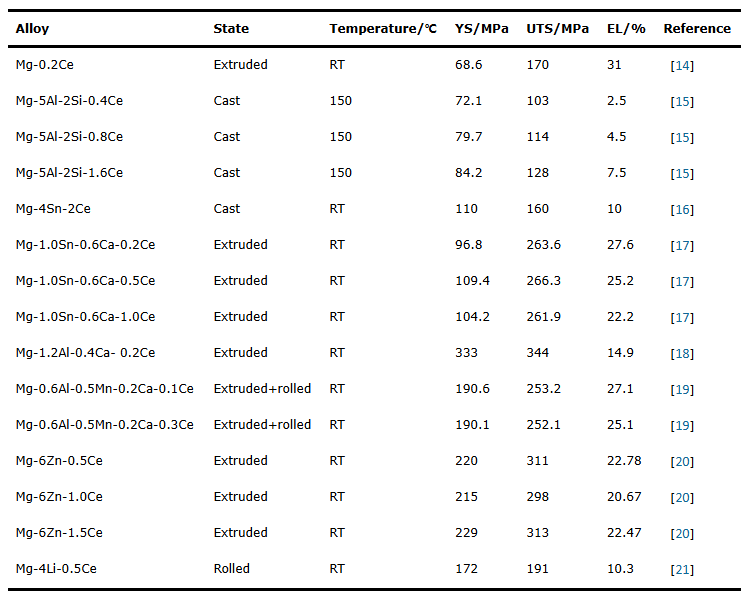

表1 含Ce镁合金的力学性能

Table 1 Mechanical properties of Mg alloys containing Ce

除力学性能外,Ce元素对提高镁合金耐腐蚀性能具有重要作用。王熠玮等[24]研究表明,Ce在Mg-Mn-Ce体系中形成了Mg12Ce化合物,腐蚀过程中膜电阻显著增高,产物膜致密性提高,合金耐腐蚀性能增强,且Ce含量为1.0%时膜电阻最大,耐腐蚀性能最好。随Ce含量增加,AZ91镁合金的腐蚀速率降低[25-26]。

1.2 Y元素的影响

稀土Y元素是镁合金中强化作用最好、应用最广泛、研究最深入的元素之一[27]。其在镁合金中具有较高的固溶度(12.3%)[28],而Mg、Y间晶格参数的显著差异使合金表现出良好的固溶强化效果,提高了镁合金的力学性能,如表2所示[29-37]。

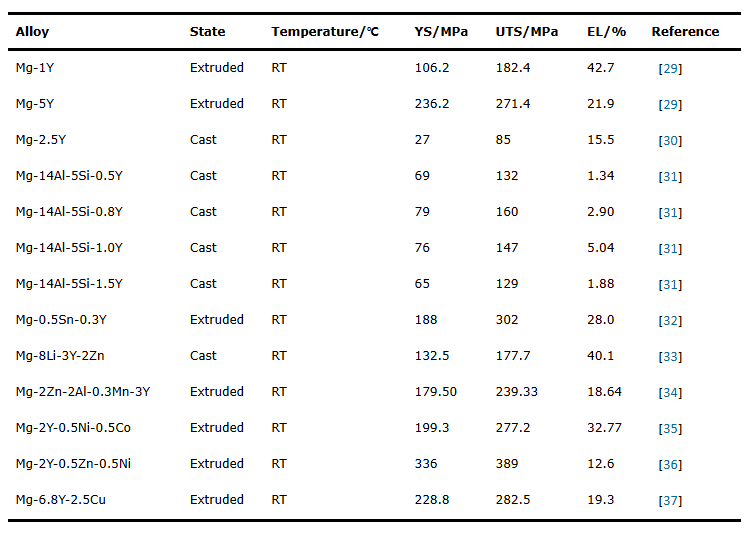

表2 含Y镁合金力学性能

Table 2 Mechanical properties of Mg alloys containing Y

添加微量Y元素,可以使合金激活大量的孪晶、锥面〈c+a〉滑移,改善组织均匀性,提高Mg-Y合金的延展性,同时保持其强度和加工硬化[13,29,38-39]。原因是,Y元素促进了Mg-RE合金的固溶强化、析出强化和细晶强化[29,39-40]。

Yang等[29]和Maldar等[30]研究了Mg-Y合金的组织演变和力学性能。与Mg-1%Y合金相比,Mg-5%Y合金的晶粒尺寸更小,第二相更多。溶质Y可以显著降低Mg晶格中沿〈c〉方向的层错能(stacking fault energy,SFE),促进变形过程中〈c〉位错的激活,有利于滑移带附近的小尺寸孪晶形核,显著提高合金塑性。从能量角度,Y元素具有较高的表面活性,能降低强化相表面能,促进形核并改善形貌,抑制其各向异性生长,改性合金力学性能提高[31]。Qian等[32]和Zeng等[41]均向Mg-Sn合金中添加微量Y,并分别从晶体学角度和形核能角度对Mg-Sn-Y合金中动态析出的高密度纳米级Sn3Y5颗粒进行论述,得出相似的结论:Sn3Y5颗粒数密度随着Y含量的增加而增加,抑制了晶界裂纹扩展和位错运动,与细晶强化效果相结合,显著改善了力学性能。

在Mg-Y系合金基础上添加一定量Zn、Cu、Ni等元素,可以形成具有良好热稳定性的长周期堆垛有序相(long-period stacking ordered,LPSO),显著提高镁合金的力学性能和耐热性能。铸态Mg-Y-Zn合金经时效处理后,组织中亚稳态18R-LPSO相转变为了14H-LPSO相[42]。

1.3 Sm元素的影响

在RE元素中,Sm是在镁基体中极限固溶度最大的轻稀土元素,且价格相对低廉。Sm元素可以显著提高镁合金的力学性能和耐热性能,因此受到广泛的关注[43-44]。部分含Sm镁合金的力学性能如表3所示[45-52]。

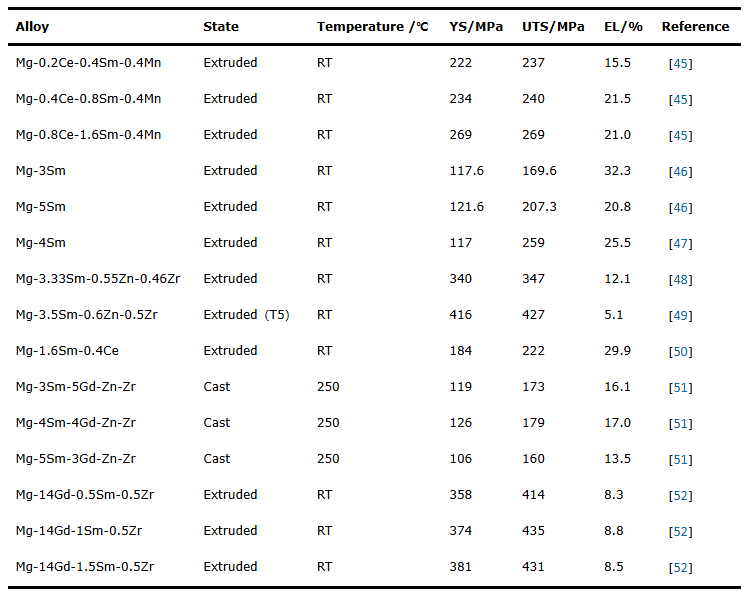

表3 含Sm镁合金的力学性能

Table 3 Mechanical properties of Mg alloys containing Sm

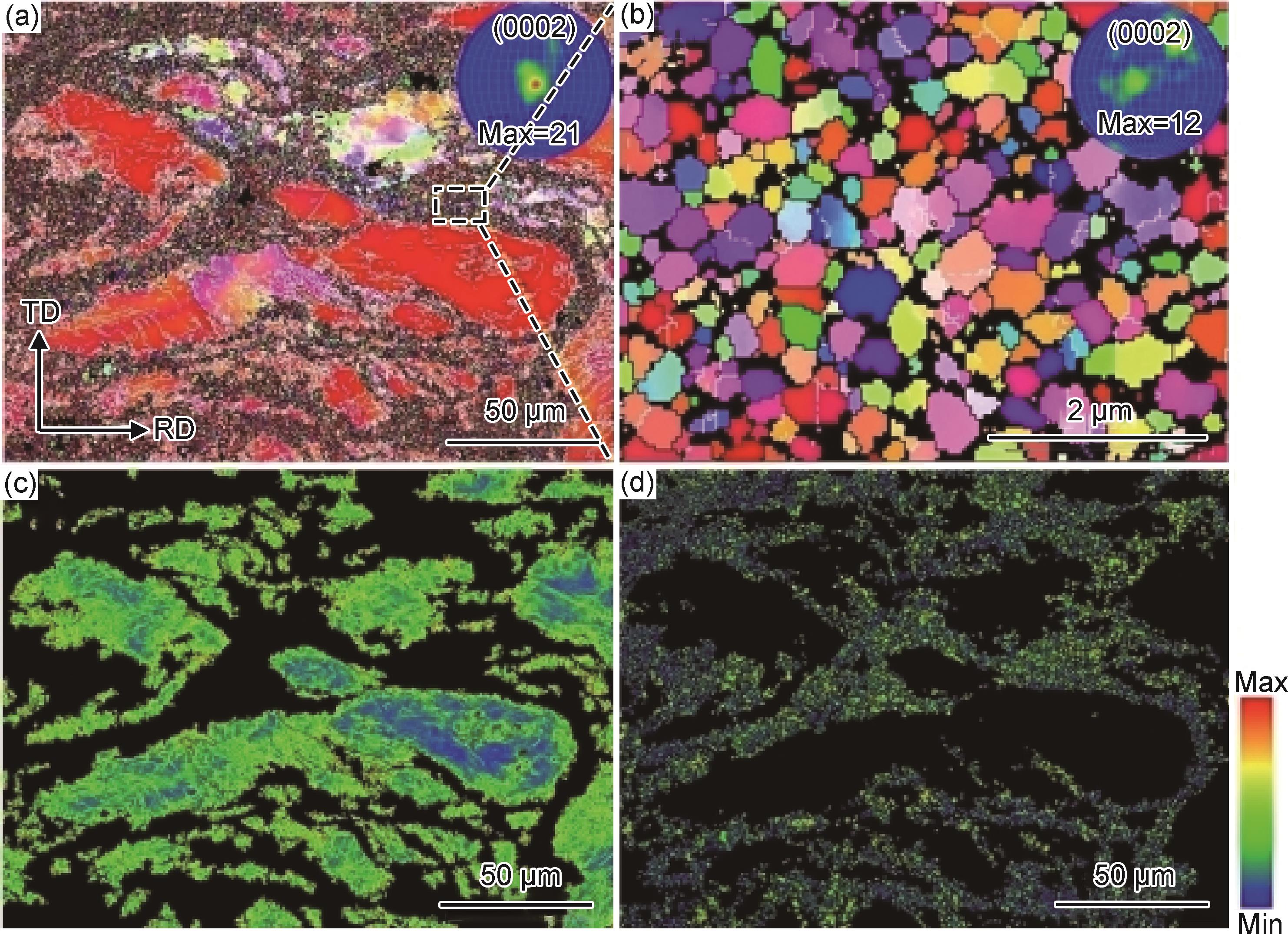

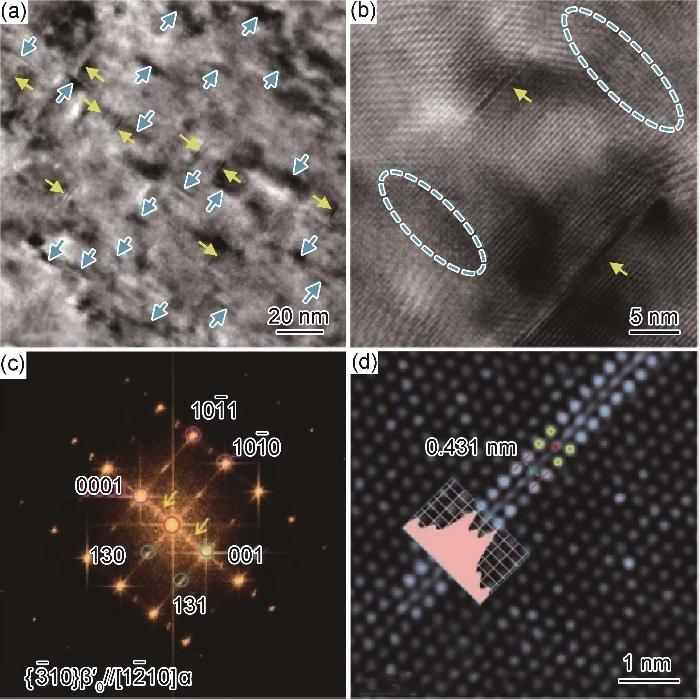

Mg-Sm相图中包含五种二元金属间化合物:Mg41Sm5、Mg5Sm、Mg3Sm、Mg2Sm、MgSm[53]。Jia等[54]的研究表明,Mg-Sm系中可形成系列稳定相:Mg-(HCP)、Mg41Sm5、Mg5Sm、Mg3Sm、Mg2Sm(Laves-C15)、MgSm(B2)、Sm-(BCC)、Sm-(HCP)、Sm-(rhombohedral)。Guan等[55]研究发现,Mg-Sm基合金中主要金属间化合物的晶体结构与Sm/Zn原子比相关。在Mg-xSm-0.6%Zn-0.5%Zr合金中,当Sm添加量≤5%时,主要金属间化合物为Zn元素富集的Mg3Sm相,当Sm含量增加到6.5%时,主要金属间化合物为Mg41Sm5相,且晶粒尺寸随Sm含量的增加显著减小。利用TEM和原子分辨率HAADF-STEM对Mg-5%Sm-0.6%Zn-0.5%Zr合金的时效析出行为进行系统分析,发现峰值时效态合金中含有大量的纳米柱面相(β 0')和基面相(γ'')(如图1所示)。与固溶态合金相比,时效态合金屈服强度提高60%以上;进一步研究表明,与β 0'相比,γ''具有更好的热稳定性[56]。章桢彦[57]对Mg-4%Sm-0.4%Zr(S4K)合金的研究表明,200 ℃时效过程中的相演化顺序为S.S.S.S.(cph)→β''(Mg3RE,D019)→β'(Mg3RE,fcc),峰时效态析出相是β''(D019),其是该合金的主要强化相。

图1 峰时效样品BF-TEM图(a),HR-TEM图(b),相应FFT图

(c)以及典型原子分辨率HAADF-STEM图和Z对比度强度曲线(d)[56]

Fig.1 BF-TEM image of peak-aged sample(a),HR-TEM image(b),corresponding FFT pattern

(c),and typical atomic-resolution HAADF-STEM image along with Z-contrast intensity profile(d)[56]

基于镁合金变形行为分析,Sm原子添加能够降低〈c+a〉位错的SFE,促进〈c+a〉位错成核并提高其稳定性。合金内〈a〉位错和〈c+a〉位错共存,孪晶与〈c+a〉位错相互作用,有利于激活镁合金的多种滑移变形机制[45,58]。显然,Sm的添加可促进〈c+a〉位错激活,显著改善镁合金的塑性。

1.4 Gd元素的影响

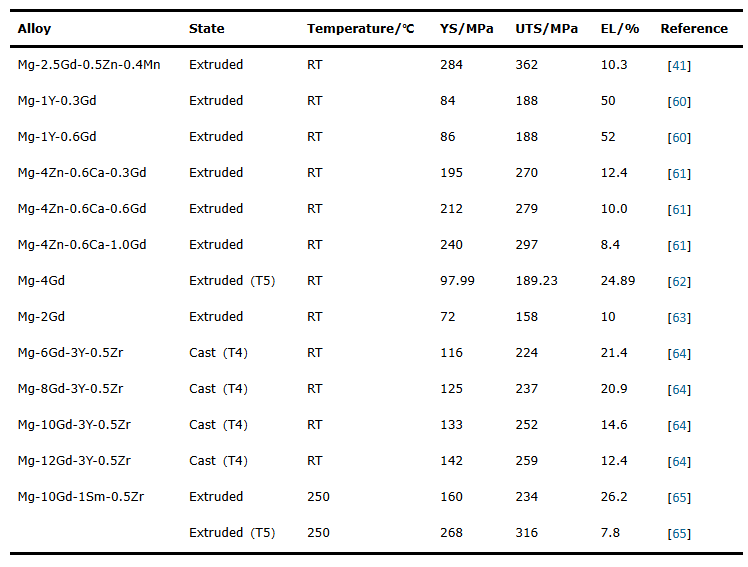

在共晶点温度,Gd在Mg中的极限固溶度为23.5%,且随温度的降低其显著下降(200 ℃时降至3.82%)。Mg-Gd合金是典型的可以通过析出强化的镁合金[59]。部分含Gd镁合金的力学性能如表4所示[41,60-65]。

表4 含Gd镁合金的力学性能

Table 4 Mechanical properties of Mg alloys containing Gd

添加Gd后,合金内产生新的金属间化合物相[60-61]。砂型铸造Mg-Gd系合金中常见的第二相呈方块状,其数量与合金的冷却速率有关[66]。Pang等[67]对比了砂型铸造Mg-Gd-Y-Zr合金在不同冷却速度(0.7~3.6 ℃/s)下的凝固组织,其中方块相的数量随冷却速度的加快而减少。关于方块相的来源及物相鉴定目前仍存在争议,部分研究认为其成分为Mg5(Gd,Y),也有研究认为其成分为Mg2Y3Gd2,但晶体结构均为面心立方(face-centered cubic,FCC),晶格常数a=0.53~0.56 nm[68-71]。

在Mg-Al-Gd三元合金体系中,随着Gd含量逐渐增加,γ相含量降低,18R相和Al2Gd相含量增加[72-74]。合金在室温和高温下均具有较高的硬度、抗拉强度和屈服强度,这归因于添加Gd诱发的细晶强化和固溶强化。

Luan等[75]研究表明,当x=2时,Mg-x%Gd-1%Zn-0.5%Mn合金的EL最大(40%)。随着Gd含量进一步增加,形成了由未动态再结晶(undynamic recrystallization,UDRX)晶粒和动态再结晶(dynamic recrystallization,DRX)晶粒组成的异质结构;异构强化、织构强化和细晶强化的综合作用增加了合金强度。Wang等[61]发现,当Gd含量低于1%时,Mg-4%Zn-0.6%Ca合金的UDRX区域随着Gd含量增加而增大;当含量高于1%时则相反,同时UDRX区域的织构强度随Gd含量的增加而降低。

2 轧制工艺对Mg-RE合金组织及性能的影响

轧制是一种重要的镁合金成形方法,宏观上可以改变板料形状,微观上可以优化其组织,有效提高镁合金的力学性能[76-78]。然而,镁为密排六方(hexagonal close-packed,HCP)结构,轧制变形过程中易形成强基面织构、强各向异性、易开裂,尤其是含有稀土元素的镁合金,基体中形成的大量热稳定性良好的Mg-RE强化相进一步增加了其加工难度。研究人员通过调整轧制方式及轧制工艺参量(温度、压下量)优化了镁合金组织及性能,以期望获得高性能轧制板材[79-89]。

2.1 轧制工艺参量对Mg-RE合金组织及性能的影响

2.1.1 轧制温度的影响

随着轧制温度升高,合金晶粒逐渐长大,DRX体积分数显著增加[79-80],且再结晶晶粒尺寸基本不受轧制温度影响[80]。但当轧制温度为500 ℃时,DRX体积分数异常下降。主要原因是,500 ℃时Gd偏聚减弱导致〈c+a〉位错成核受到限制,进一步延缓了小角度晶界(low-angle grain boundaries,LAGBs)的形成[80]。

Mg-Li系合金中β-Li相发生DRX;α-Mg相的DRX机制由连续动态再结晶(continuous dynamic recrystallization,CDRX)转变为非连续动态再结晶(discontinuous dynamic recrystallization,DDRX)[81-82]。合金力学性能的提高来自于细晶强化、位错强化和织构强化的综合作用。Liu等[83]在不同温度下轧制Mg-12%Gd-1.0%Er-0.5%Zr合金时,在低轧制温度(特别是385 ℃)板材中观察到一种新型链状析出相(由β,β F'(或β T')、尾状“六边形环”层、单个“之”链和单个“六边形环”亚稳相组成[84]),而450 ℃轧制板材中为传统的无析出链的析出特征,时效后表现出最高的强度,这归因于其致密的β'相(较多)和βH/βM相(较少)。

2.1.2 轧制压下量的影响

Mg-Li系合金轧制压下量由30%增加至90%时,α-Mg相沿轧制方向拉长,第二相细化,β-Li相的体积分数增加。当压下量为70%时,合金综合力学性能最佳(UTS约为238 MPa,EL约为24%)[85]。

Zheng等[86]和Xu等[87]对不同压下量Mg-RE合金的微观结构进行了研究,发现随着压下量的增加,DRX体积分数均增加,但合金基面织构强度的变化趋势相反。Xu等[87]同时对合金力学性能进行研究,发现合金强度变化较小,但屈服各向异性和延展性得到显著改善。Li等[88]对挤压态Mg-9%Gd-3%Y-0.5%Zr进行轧制加工,发现每道次压下量为5%时,合金强度逐渐增加,延展性基本不变。每道次压下量为20%时的晶粒细化率略高于5%的,力学性能增加到一定程度后略有下降。

2.2 轧制方式对Mg-RE合金组织及性能的影响

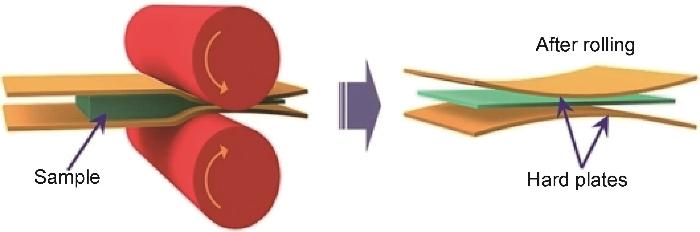

2.2.1 衬板控轧

Mg-RE合金强度和硬度高,但塑性较差,难以通过常规轧制实现大压下量变形。吉林大学轻合金团队开发的衬板控轧技术(hard-plate rolling,HPR)作为一种新型的轧制工艺,近年来受到广泛关注。HPR是指在轧制样品上下表面添加硬质合金薄板,将薄板与样品一同加热并送入轧辊的过程(如图2所示[89])。轧制过程中部分剪切力转变为正压力,能够极大提高轧制样品单道次的变形量。

图2 衬板控轧示意图[89]

Fig.2 Schematic illustration showing process of hard-plate rolling[89]

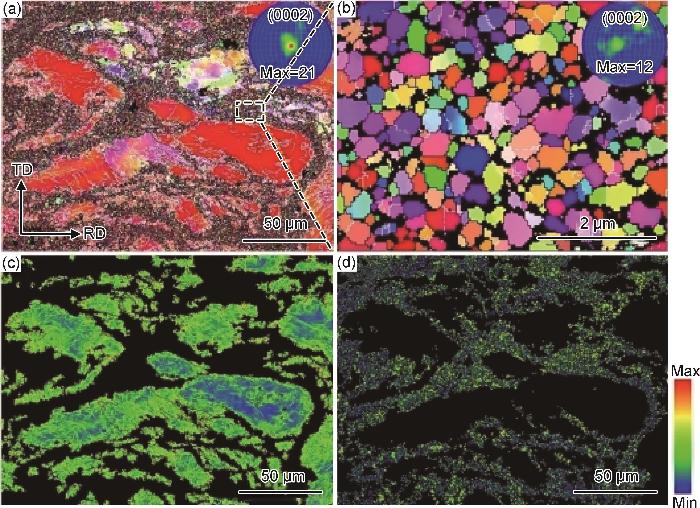

这种新型短流程、高效率室温大压下量HPR方法,单道次可实现约70%压下量[90]。Zha等[91]采用HPR技术制备了一种新型WE43合金板材,基于HPR过程中的不均匀变形,混晶结构合金组织的位错滑移和动态析出行为存在差异(小角度晶界LABs:2°≤θ≤15°和大角度晶界HABs:θ≥15°分别以黑白线表示,如图3所示)。细晶(fine grain,FG)区基面滑移占主导地位,稳态β相沿晶界析出;粗晶(coarse grain,CG)区非基面滑移占主导地位,亚稳态β1相在晶内析出,YS高达312 MPa,UTS和EL分别为332 MPa和11.8%,力学性能远高于文献报道的常规WE43合金[92-93]。高强度主要来自高密度纳米相强化和晶界强化,高塑性来自FG间基面〈a〉位错滑移传递及CG内非基面位错滑移开启。

图3 带有(0002)极图的HPRed WE43合金板材EBSD IPF图(a),

(b),大于3 μm(c)和小于3 μm(d)晶粒KAM图[91]

Fig.3 EBSD IPF maps of HPRed WE43 alloy sheet with (0002) pole figures(a),

(b),KAM maps of grains with sizes larger than 3 μm(c) and smaller than 3 μm(d)[91]

Zha等[94]通过大压下量HPR获得同时具有混晶结构和非均匀分布的纳米级γ'相的多级异构Mg-8%Gd-4%Y-1%Zn-0.4%Zr合金,该合金具有高强韧性能(YS为385 MPa,EL为19%)。高YS主要归因于超细晶(ultra-fine grain,UFG)提供的晶界强化,以及CG内基面γ'相与锥面〈c+a〉位错产生的强相互作用。混晶结构镁合金中开启的多重滑移系统、异质变形诱导(hetero-deformation induced,HDI)硬化效果以及γ'相对裂纹扩展的抑制作用,是优异塑性的主要来源。李永康[95]揭示了衬板控轧Mg-8%Gd-4%Y-1%Zn-0.4%Zr合金的变形行为,经单道次85% HPR变形后,FG区分布大量β相,导致出现位错→LAGBs→HAGBs的转变,并以CDRX方式细化至UFG,促进CG区位错的积累,使强度和塑性同步提升:UTS为420 MPa,EL为20%。

2.2.2 交叉轧制

降低织构强度被认为是一种削弱力学各向异性的有效途径[96]。研究表明[97-98],交叉轧制(cross rolling,CR)合金的织构强度低于单向轧制(unidirectional rolling,UR)合金组构强度,且CR板材具有较低的力学各向异性。

Han等[99]分别采用UR和CR技术制备了Mg-4.7%Gd-3.4%Y-1.2%Zn-0.5%Zr合金板材,发现LPSO相在两种加工方式下分别呈棒状和片层状。与UR合金相比,CR合金表现出更高的强度,且EL没有明显各向异性。Hu等[100]研究了UR和CR加工的Mg-6.75%Zn-0.57%Zr-0.4%Y-0.18%Gd板材的微观组织和力学性能。结果表明,与UR板材相比,CR板材呈现出更细的晶粒尺寸、更弱的基面织构、更高的再结晶体积分数和强度,有效地降低了力学性能的各向异性。在此基础上,Lin等[96]通过CR制备了具有典型基面织构的退火态Mg-6.75%Zn-0.57%Zr-0.4%Y-0.18%Gd板材,其变形机制主要取决于初始晶粒取向,而拉伸过程中的取向演变则与滑移引起的晶格旋转有关。合金的力学性能表现出各向同性,主要原因为退火后的CR板材织构呈同心分布,在不同方向产生了相似的变形机制。与UR相比,CR加工的Mg-Li系板材中I相(Mg3Zn6Y1)破碎并均匀分布,触发PSN机制,FG区比例增加[101]。因此,CR板材具有更高的强度、延展性以及较弱的力学各向异性。

2.2.3 异步轧制

与对称轧制(symmetric rolling,SR)相比,非对称轧制(asymmetric rolling,ASR)可通过引入剪切变形来改善镁合金的织构。异步轧制(differential speed rolling,DSR)工艺作为ASR的一种,由于上下辊速不同,沿板料厚度方向产生较大的剪切应变,使晶粒细化,基面织构减弱,组织均匀性改善,板材的力学性能优于SR[102]。

王旭等[103]采用SR和DSR两种轧制方式加工挤压态Mg-Gd-Y-Zn-Zr合金板材,发现与SR板材相比,DSR板材DRX和组织均匀化程度明显增加,织构强度较低,强度、塑性得以提高。随着异速比的增大,产生更多的剪切应变,第二相的破碎程度及弥散程度均有所提高。且板材经过连续剪切变形后,其内部晶粒破碎和扭曲,细化组织的同时促进DRX行为,织构逐渐趋于随机化[104-105]。Kwak等[106]对铸态Mg-13%Zn-1.55%Y合金进行高比异步轧制(high-ratio differential speed rolling,HRDSR),促进了UFG组织和高体积分数I相形成。值得一提的是,该合金在较低温度下(473、523 K)表现出优异的超塑性(EL分别为455%、1021%)。其原因可能是晶界滑移和位错攀移蠕变机制的相互竞争。但当温度超过523 K时,晶粒迅速粗化,导致超塑性丧失。

3 结束语

目前,对轧制镁合金的研究主要集中于Mg-Al、Mg-Zn系合金,而耐热、高强Mg-RE合金则由于其成型性较差而研究报道相对较少,特别是对高性能Mg-RE合金轧制工艺参数-合金组织-力学性能间关系规律亟需进一步探索。今后可从以下三方面开展相关工作:

(1)研发新型低成本、高性能Mg-RE合金。从合金成分设计方面,目前已有许多研究揭示了RE元素的添加能够显著提高镁合金性能。然而RE元素通常价格高昂,不利于高性能Mg-RE合金的广泛应用。最近的研究表明,多种微量RE元素协同作用,匹配合适创新的加工手段,可以在低稀土含量添加下达到与高稀土含量添加镁合金相当的力学性能,显著降低原材料成本。因此,对低成本、高性能Mg-RE合金的开发将成为研究热点。

(2)深入研究轧制Mg-RE合金组织-性能关系。目前对挤压变形过程中镁合金组织和织构演变规律的报道较多,而对轧制Mg-RE合金的研究相对较少,缺乏工艺参量-合金组织-力学性能关系方面的探讨。因此,今后需进一步对轧制Mg-RE合金进行深度表征,特别是探索适合于Mg-RE合金的新型轧制手段及工艺参量,如轧制温度、压下量对组织演化的影响规律,为开发新型轧制技术并优化轧制工艺参量提供理论依据。

(3)开发高性能Mg-RE合金短流程高效轧制工艺。将多元微合金成分设计、新型轧制技术与其他成形工艺相结合,协同提升Mg-RE合金成形性与力学性能,提高加工效率和成品率,降低高性能Mg-RE合金成本,充分发挥镁合金的潜力,致力于开发出适应不同服役环境、更多系列的高强度、高塑性Mg-RE合金,以满足我国航空航天、交通运输以及电子通讯等行业发展对镁合金的需求,促进镁合金的产业化应用。