镁合金凭借出色的综合性能,在多个关键领域展现出显著应用价值。其不仅比强度与比刚度突出,还具备优异的抗冲击性、电磁屏蔽性和导热性,同时兼顾良好的铸造性能、耐蚀性与可回收性,因此在航空航天、3C 等行业应用广泛。例如,在大功率 LED 散热器制造中,镁合金已可替代传统铝合金使用。要制备出组织致密、性能达标的镁合金压铸件,真空压铸成形是核心工艺路径之一。然而,当前真空压铸技术仍存在明显短板,如型腔抽气效率偏低、真空阀关闭可靠性不足、反应速度迟缓,且设备整体成本较高。

针对这些问题,研究团队设计了一套创新型真空抽气系统,该系统包含全过程与半过程两种排气通道,旨在优化真空压铸的关键环节。在真空压铸过程中,工艺参数的合理性直接决定压铸件质量。前期研究已证实,快压射速度是影响真空压铸件组织形态与力学性能的关键因素。

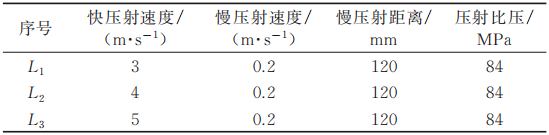

基于此,深入探究不同快压射速度对镁合金真空压铸件质量的作用规律,对提升产品性能、优化生产工艺具有重要的实践意义。为开展具体研究,试验以 AZ91D 镁合金为研究材料,采用上述自主设计的真空抽气系统,共设置 3 组不同快压射速度的真空压铸试验,通过对比分析,系统研究快压射速度差异对最终压铸件力学性能及微观组织的影响机制。

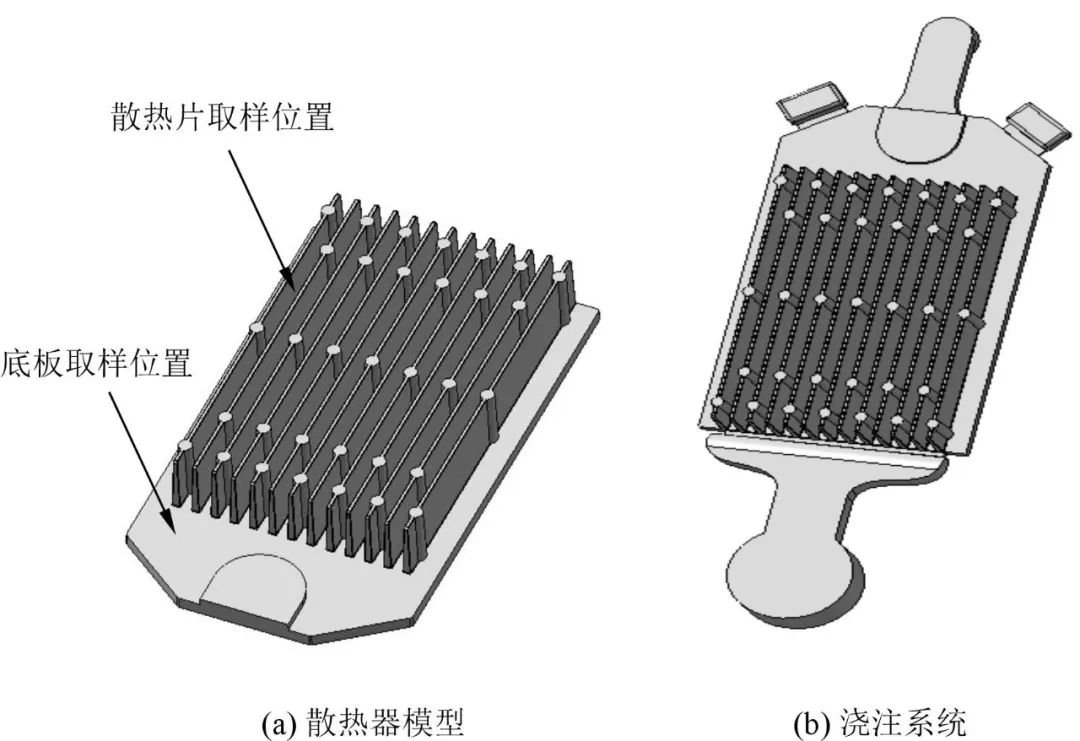

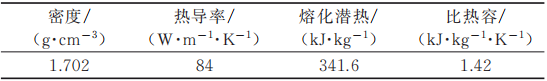

为精准匹配实际生产需求,本研究以大型 AZ91D 镁合金 LED 灯散热器为目标产品,借助 Solidworks 软件完成其三维实体建模,具体结构可参考图 1。该铸件整体尺寸为 220mm×130mm×170mm,厚度呈现不均匀分布特征:最厚处达 8mm,最薄处仅 1.8mm,平均厚度为 4.5mm。由于散热片是铸件中厚度最薄的部位,为确保压铸件在脱模阶段受力均衡、顺利脱离模具,在每片散热片的合适位置均设计了圆柱形推杆的安装点位。

同时,结合铸件自身的结构特点与预设的成形工艺,完成了对应的浇注系统设计。试验环节选用 DM400 卧式冷室压铸机作为核心设备。为实现模具保护、提升铸件成形效率并降低废品率,试验中采用 AODE 油循环模温机将模具预热至 200℃的适宜温度。

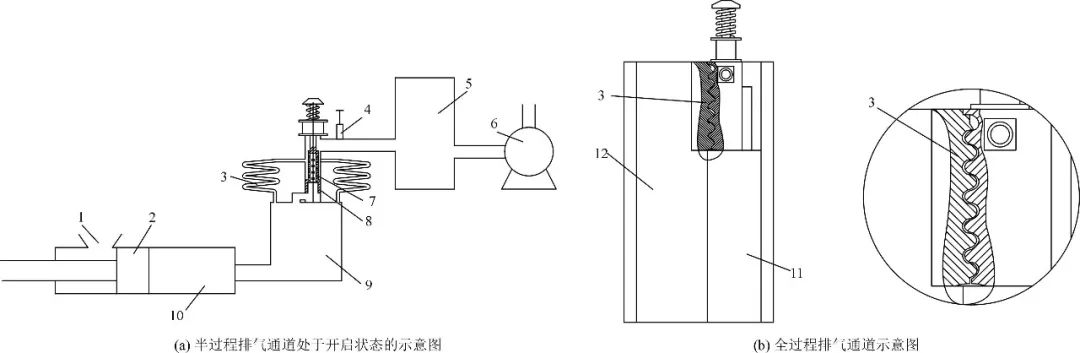

真空排气系统的具体构造如图 2 所示,其中包含全过程与半过程排气通道的真空抽气系统,其工作原理如下:在压铸工序启动前,系统总阀处于关闭状态,真空泵启动并持续对真空罐进行抽气操作,直至真空罐内真空度达到预先设定的标准值;当压铸正式开始时,半过程排气电磁阀保持开启状态,待金属液通过浇料口进入压室后,压射冲头启动压射动作;当压射冲头移动至越过浇料口且触发感应开关时,总阀随之打开,此时真空罐通过全过程排气通道与半过程排气通道,同步对模具型腔进行抽气;随后,当压射冲头推动金属液向前运动并触碰到快压射感应开关时,半过程排气电磁阀借助电磁力实现快速关闭,而全过程排气通道则继续维持对型腔的抽气作业(具体状态见图 2b);最终,当金属液完全充满型腔并进入弯曲狭窄的全过程排气通道,且在通道内冷却凝固后,抽气操作停止,单次真空压铸试验完成,相应的真空压铸件随之成型。

图1 压铸件三维模型

表1 AZ91D镁合金热物性参数

图2 真空抽气系统示意图

1.静模 2.动模 3.真空罐 4.真空泵 5.浇料口 6.冲头 7.压室 8.型腔 9.电磁阀 10.半过程排气通道 11.全过程排气通道 12.总阀

表2 压铸工艺参数

真空压铸件见图3。观察可知,3组散热器真空压铸件外形完整,没有出现充不满的现象,外观几乎无差别。仔细观察发现,L1部分散热片产生了冷隔,见图4,因此当产品受静载或循环应力的时候很容易出现裂纹甚至断裂,严重影响产品的使用安全性,另外还出现了表面流痕,这是由于快压射速度低,首先进入压铸模具型腔内的金属液形成较薄而不完整的金属层后,被后续的金属液覆盖而留下痕迹,从而影响压铸件的表面质量,见图4b。L2散热片则没有发现明显的冷隔及表面流痕缺陷;L3由于快压射速度较高,金属液快速填充型腔时,对其造成很大的冲击,易产生飞边,增加了产品机加工的成本与时间,造成材料浪费,同时缩短模具寿命。

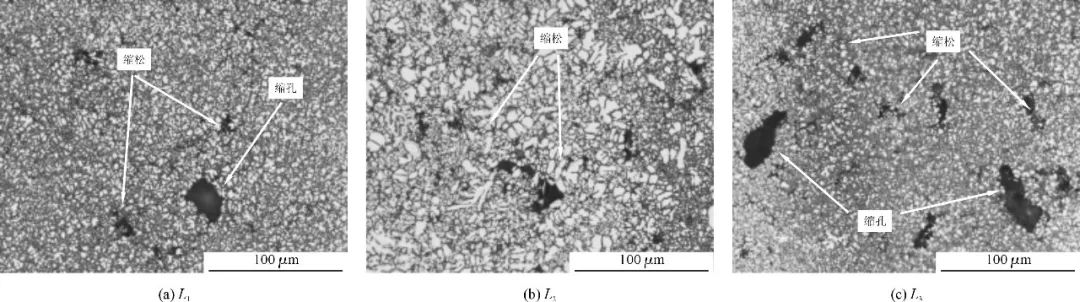

图3 散热器真空压铸件

图4 L1散热片表面缺陷

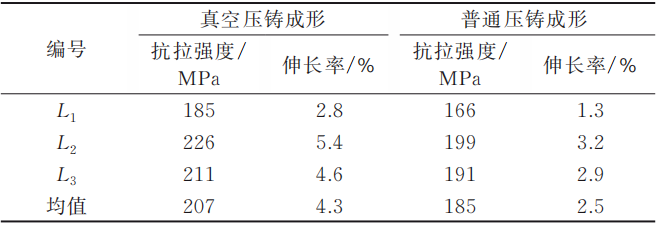

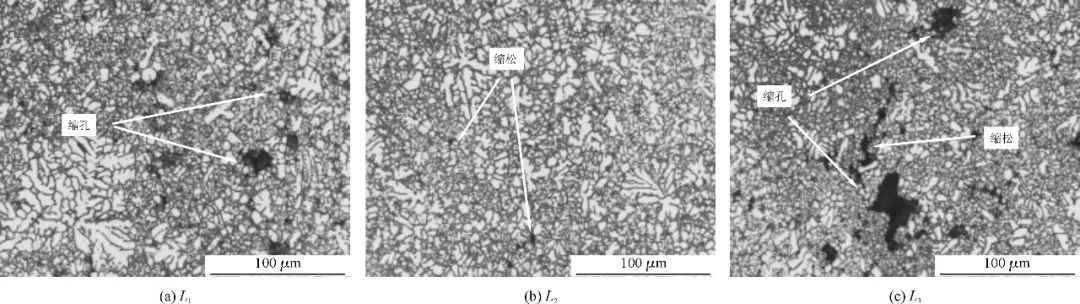

采用L1~L3工艺参数分别制取普通压铸件与真空压铸件若干。分别对3组试验制取的普通压铸件和真空压铸件进行取样,取样位置分为散热片第2片和底板两部分,见图2。采用电火花线切割机制取金相晶相试样和拉伸试样,用JHY-5000电子万能实验机对散热片进行力学性能测试。可以看出,L1散热片上存在尺寸较大的缩孔和分布范围较广的缩松;L2散热片上的缩松范围较小,尺寸较小;L3散热片存在尺寸较大的缩孔和缩松。L1底板存在尺寸较小的缩孔但分布范围广;L2底板存在少量缩松和尺寸较小的缩孔;L3底板存在多处缩松和缩孔。分析认为,采用自主设计的真空抽气系统能够把模具型腔的大部分气体抽出,因而制得的真空压铸件内部气孔有所减少,但由于快压射速度不同导致抽真空时间不同,模具型腔的最终气压也不同,型腔里金属的流动状态也有差异,所以3组试验制得的真空压铸件其缩松、缩孔也有差别。

表3 散热片力学性能

图5 真空压铸散热片显微组织

图6 真空压铸散热器底板显微组织图

结 论

(1)采用新型真空抽气系统进行真空压铸试验,结果表明镁合金散热器真空压铸件外形完整、冷隔较少,开裂件数明细降低,与相同工艺参数的普通压铸件相比,其平均抗拉强度提高了12%,伸长率提高了72%。

(2)当快压射速度较高时,真空压铸件容易出现缩松、缩孔等铸造缺陷;当快压射速度较低时,则容易出现冷隔、表面流痕等铸造缺陷,从而影响产品的最终质量。

(3)在快压射速度为4m/s、慢压射速度为0.2m/s、慢压射距离为120mm、压射比压为84MPa的条件下,能够获得外形完整、组织致密、力学性能良好的镁合金真空压铸件。