在近年来汽车轻量化趋势的加速以及无人机、机器人等高端制造领域兴起背景下,镁作为关键轻质金属材料的战略地位日益凸显,被誉为21世纪最具前景的绿色工程材料。主流镁冶金工艺存在成本高、产能低和环保压力大的痛点,亟需一场技术革命推动镁行业的绿色可持续发展。本文从清洁冶金视角出发,系统梳理了电解法、皮江法等传统镁冶金工艺的技术特征,总结了近年来新型镁冶炼工艺在能效提升与排放削减方面的研究进展及工程潜力,同时基于等离子体、焦耳热、微波加热、感应加热等前沿冶金技术指出了镁冶金未来的发展方向,为镁工业绿色高质量发展提供了理论支撑与技术路径参考。

相关成果发表于矿冶期刊群《有色金属(冶炼部分)》2025年第11期

题目:镁绿色低碳冶金技术研究进展。

作者:陈建东,郝泰旭,史美清,张理源,颜旭,梁彦杰,赵飞平,王庆伟,柴立元

研究背景

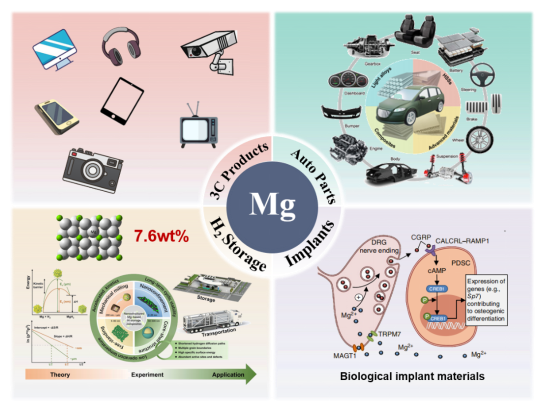

镁是地球上储量最丰富的金属元素之一,被誉为21世纪最有应用、发展前景的绿色工程原材料。凭借独特的物理、机械和化学特性,镁基材料在多个领域展现了卓越的应用潜力与研究价值。金属镁密度仅为1.74g/cm³,是最轻的结构金属,这一轻量化特性为航空航天、汽车工业、无人机与机器人等领域的结构优化与减重提供了极具优势的材料解决方案,有助于显著降低能耗和碳排放,同时提升运行效率。除质轻以外,镁合金优异的比强度、比刚度,良好的导热性、电磁屏蔽性与生物相容性,使其在3C制造领域以及骨科植入物、可降解医疗器械制造领域也具有十分广泛的应用(图1),如手机、平板、笔记本电脑、人造骨头等。镁基储氢材料还因其较高的理论储氢容量(MgH₂理论储氢量7.6%)在氢能领域受到越来越广泛的关注。

图1 镁基材料的广泛应用

1 镁资源储产与原镁供需现状

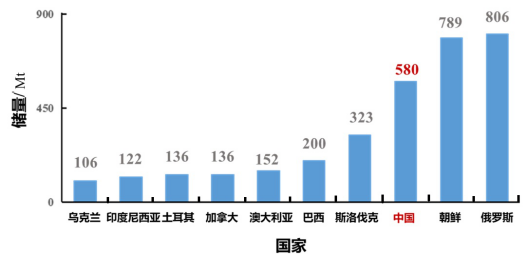

全球镁资源主要以菱镁矿(MgCO₃)和白云石(CaMg(CO₃)₂)为主,分布广泛。截至2022年底,全球镁矿探明储量(以MgCO₃计)37亿t,其中中国约5.8亿t,占世界储量的15.68%,是第三大镁矿储量国,其他主要储量国有俄罗斯、朝鲜、巴西、澳大利亚、斯洛伐克等(图2)。除了矿石资源外,还有一部分的镁资源以氯化镁的形式储存在盐湖、海洋中,如我国青海的察尔汗盐湖等。

图2 2022年全球菱镁矿储量分布

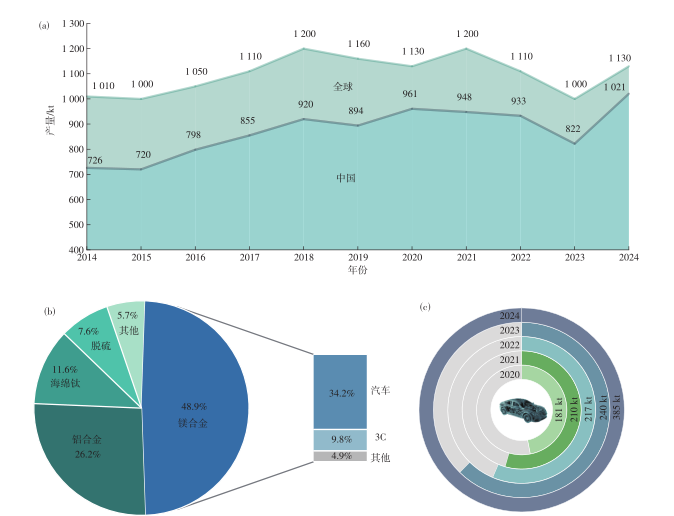

中国是镁资源储量大国,也是原镁产量大国。2014—2024年,中国的原镁产量均占世界原镁产量的80%以上(图3(a))。目前,主流镁冶金工艺皮江法存在成本高、产能低和环保压力大的弊端。2020年,中国工信部推出了镁行业规范标准,对镁冶炼企业在环保治理、能耗控制、镁渣减量与技术装备等方面提出了更为严格的标准,一批工艺落后、能效低下的镁冶炼厂被关停。近年来,汽车轻量化趋势的加速(图3(b)与图3(c))以及无人机、机器人等高端制造领域的兴起,使得原镁作为关键轻质金属材料的战略地位日益凸显。在供给受限与需求上升的双重背景下,如何突破技术瓶颈,开发更加绿色高效的清洁镁冶炼工艺,已成为推动我国镁工业转型升级与高质量发展的核心课题。

图3 (a)全球与中国原镁年产量; (b)2024年中国原镁应用结构; (c)2020—2024年汽车行业年用镁合金总量

2 原镁冶炼方法概述

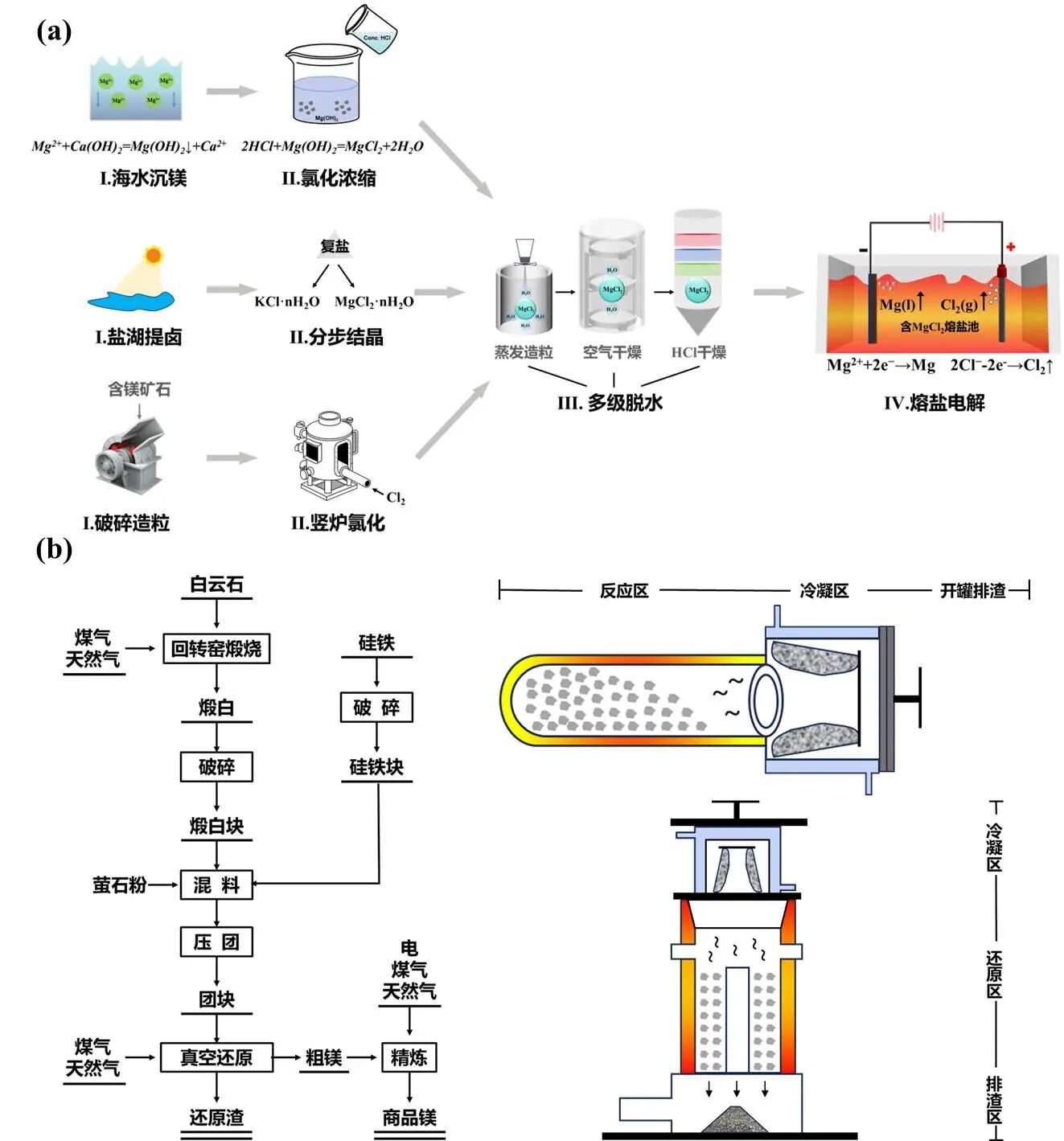

目前世界范围内较为成熟且进行过工业化应用的镁冶炼方式大体可以分为电解法、热还原法两种。依据初始原料与工艺的不同(图4(a)),电解法可以分为道乌法、光卤石法、AMC法、诺斯克法等;热还原法通常以白云石(CaMg(CO₃)₂)或菱镁矿(MgCO₃)为原料,通过煅烧脱去二氧化碳生成煅白(CaO·MgO)或氧化镁(MgO),然后在高温(1200~1400℃)和近真空条件下进行MgO的还原反应,使用硅铁作为还原剂的皮江法是热还原法的典型代表(图4(b)),包括煅烧、还原、精炼三个工段,世界上的原镁有85%以上都是由此种方法或其改进方法生产的。

图4 (a)电解法炼镁流程; (b)皮江法工艺流程与横罐、竖罐皮江法示意图

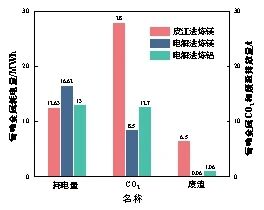

从能耗与碳排角度看,主流原镁冶炼工艺电解法、皮江法皆属于高能耗和高碳排型工艺,其单位质量金属的环境影响甚至显著高于电解铝(图5)。碳排放方面,皮江法炼镁每吨金属的CO₂排放强度高,是电解法炼铝的2.2倍,也远高于电解法炼镁。能耗方面,电解法炼镁每吨镁电耗为16.62MWh,皮江法略低,为12.63MWh(主要集中于硅铁生产阶段),但由于其能源多以煤、天然气等高碳热源为主,其环境影响反而更加显著。此外,皮江法生产过程中还伴随显著的固废问题,生产1t粗镁平均排放废渣5~6t,其成分主要是易粉化的γ-C₂S,资源化潜力较低且传统建材利用领域的镁渣消纳能力有限,大量镁渣处于堆存状态,严重影响土地利用的同时还带来了粉尘治理负担。因此,原镁冶炼阶段的环保压力突出,亟需通过清洁能源替代、热能回收与工艺优化与创新等方式推动镁行业全流程的绿色低碳。

图5 皮江法、电解法炼镁以及电解法炼铝的能耗、碳排与渣产量比较

3 镁冶炼节能降碳创新技术进展

3.1 电解法的工艺优化与创新进展

电解法炼镁工艺可分为无水氯化镁制备、电解炼镁、粗镁精炼3个步骤,近年来研究者针对电解法存在的能耗高、副产物多及金属纯度不稳定等问题,在电解系统设计、材料优化与模拟仿真等方面开展了大量探索。 无水氯化镁的制备是电解镁工艺中的关键耗能环节。ZHANG等提出使用氧化铝作为覆盖剂,从六水合氯化镁与氯化铵制备高纯无水氯化镁,同时引入KCl稳定MgCl₂,有效抑制水解过程,提升了无水氯化镁纯度。

ZHANG等提出以固体NH₄Cl氯化MgO的方法,并通过调节样品高径比(H/D)显著减少水解反应,当H/D超过2.43时,产物中氧化镁质量分数可低于0.1%。XU等则系统研究了加热速率、水蒸气分压与样品质量对MgCl₂·6H₂O脱水过程的影响,揭示了脱水、熔化和水解的复杂叠加行为,并提出通过调控水蒸气传质阻力以优化反应路径的思路。

针对电解法产物纯度偏低问题,MA等通过真空蒸馏工艺对粗镁进行提纯,发现当蒸馏温度为1025K、时间为120min时,可有效去除大部分杂质,获得纯度4N的金属镁。WANG等提出,在电解前对熔盐进行预电解处理,在1.5V条件下电解8h,可有效去除FeCl₃和AlCl₃杂质,使最终金属镁纯度由99.48%提升至99.88%。

借助现代模拟仿真技术,研究者对电解池的结构参数和运行状态进行了多维优化。ZHANG等基于Comsol软件和NSGA-II多目标优化算法,研究了165kA多极电解池的热场与电流密度分布,发现阳极厚度、宽度和电极组数量是影响电解的关键因素。SUN等以120kA工业级镁电解池为对象,模拟了电解质深度对能耗的影响,结果表明,深度从1.25m增加到1.36m可显著降低电阻电压与能耗。LIU等建立了热-电-磁-流体力学耦合模型,对镁滴在电解池中的运动行为进行仿真,结果显示,阳极宽度的增加可显著提升镁滴一次分离率(PSR),通过结构设计优化,PSR最高可提高至61.9%,有效增强电解效率。

LEE等提出采用Cu、Ag、Sn等液态金属作为阴极,直接电解MgO获得Mg-Cu、Mg-Ag、Mg-Sn合金后进行真空蒸馏,制备高纯金属镁。JEOUNG等针对此工艺研究了液态金属阴极中电解质注入温度、合金中Mg浓度、阴极球团尺寸对电流效率的影响,结果表明,1043K、合金中Mg≤21%(质量分数)时电流效率最高,而阴极球团尺寸对电流效率则无显著影响。该工艺以MgO为原料,省去了传统电解法中无水MgCl₂制备这一高耗能环节的同时还不产生Cl₂,为电解法炼镁的节能减排提供了新思路。

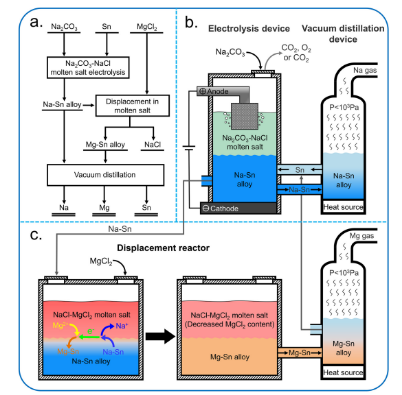

在此基础上,GUO等提出了一种低碳、无氯气排放的镁钠电解法(图6(a))。该工艺采用熔融NaCl-Na₂CO₃电解质与惰性镍基阳极,电解生成Na-Sn合金(图6(b)),再以该合金从熔融NaCl-MgCl₂中置换出镁,最后通过真空蒸馏分离金属钠与镁(图6(c)),实现了镁与钠的协同清洁制备。该方法的电流效率高于90%,置换效率达到96%,生产1kg镁的CO₂排放量约为20.6kg,低于传统皮江法。

图6 清洁、可持续的钠、镁金属生产工艺[43]: (a)电解—精馏和电解—置换精馏原理; (b)电解—精馏制备钠的设备原理图; (c)电解—置换精馏制备镁的装置示意图

3.2 皮江法工艺优化与创新进展

白云石煅烧是皮江法炼镁过程中最耗能、碳排放最集中的工段之一,主要通过在回转窑中以约1200℃的高温将CaMg(CO₃)₂脱除CO₂,生成煅白(CaO·MgO)。徐祥斌等指出,回转窑设计是决定煅烧节能潜力的关键,若能提高余热利用效率,将显著降低能耗。李爱听等总结出多种节能减排策略,包括提升窑体保温性、提高原料与助燃气体的预热温度、降低烟气和煅白排出温度、优化余热回收及煅白品质等。

为降低白云石煅烧带来的能耗负担,关录奎等提出将煅烧与还原一体化进行,先在低温下高效煅烧白云石球团,再升温至1573K进行还原,3h内还原率可达92.26%,在硅铁过量15%、球团体积2.65cm³、密度2.0g/cm³的条件下效果最优。ZHOU等揭示了白云石煅烧过程中的气氛影响机制,发现水蒸气能显著降低白云石煅烧起始温度并加快反应速率,而CO₂的存在则会抑制白云石活性位点,从而延缓煅烧过程。

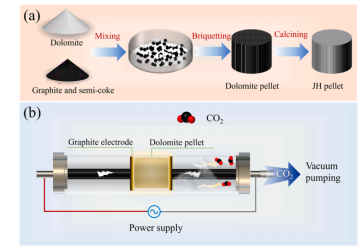

LUO等提出一种基于焦耳热的快速煅烧技术,该技术将煅白与还原剂压块后(图7(a))置于焦耳热炉中,可在数十秒内完成白云石球团分解(图7(b))。相比传统回转窑,煅烧时间只有前者的1/70、能耗降低6.22%、碳排放减少56.77%,但该技术的推广受限于焦耳热设备的放大化问题,后续研究可聚焦于连续化、自动化的焦耳热装备开发。FILKOSK等则通过对白云石煅烧窑进行建模优化,指出先将白云石与高温空气混合预热是一种简单有效的节能手段,可年均节能约1737.4MWh,折合重质燃料油183t。

图7 (a)用于焦耳热煅烧的白云石压制; (b)焦耳热煅烧示意图

煅白的反应性能也直接影响后续硅热还原过程。ZHANG等研究发现,煅白的水化活性(HCD)对还原速率具有显著促进作用,在HCD从18%提升至25%时,1473K下60min的还原率从61.2%提高至80.1%。尽管煅白的HCD不影响最终还原率,但高HCD可以加快还原反应进程,对反应效率提升和能耗优化具有重要意义。

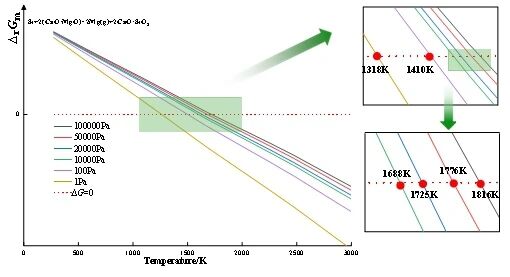

煅白还原是皮江法炼镁的核心环节,传统皮江法对真空环境要求高,原因是该还原反应在大气压下的热力学起始温度为1816K,而1Pa时的热力学起始温度则为1318K(图8),因此实际生产中常会保持近真空环境,以降低反应起始温度。

图8 皮江法还原反应热力学起始温度与气压的关系

皮江法的主要还原剂为75# 硅铁(Si含量75%),因其成本高(约5500元/t)、还原率有限,因此大量研究聚焦于寻找更高效、低成本的替代还原剂。BUGDAYCI等对FeSi、Si、Al和CaC₂等多种还原剂进行了比较,发现Al虽成本更高但还原效率优于FeSi,CaC₂在适量条件下亦展现出可观的还原效果。WANG等研究表明,使用硅钙合金(CaSi)作还原剂可显著提高还原率,因其先发生钙热还原释放单质硅,硅钙协同提升反应活性,还原率较传统工艺提高8%~10%,最优可达93%。王耀宁等则提出以Al与FeSi混合还原剂替代单一还原剂,不仅显著降低MgO的起始还原温度,还可通过形成Al₃FeSi₂等中间产物构建多重还原路径,提升整体反应效率。

为进一步优化还原效果,传统工艺中常添加CaF₂助剂以提升熔融状态与反应速率。WANG等发现,CaF₂含量从1%提升至3%可显著提高镁的还原程度,且试验数据与Box-Lucas模型拟合良好。FU等深入分析了皮江法还原路径,指出反应依次经过Si与CaO形成CaSi,释放Ca蒸气后生成CaSi₂,最终由CaSi₂和Ca蒸气还原MgO生成镁蒸气,速控步骤为Si向煅白内部的扩散反应。XU等也发现皮江法中存在CaSi₂固相还原及高温下Si液相参与的固液还原两阶段机制,1028 ℃为两阶段的转变界限。CHE等通过动力学分析表明,皮江法反应属一级反应,活化能为233.42 kJ/mol,指前因子为5.14×10¹⁰s⁻¹。WULANDARI等在氩气气氛下经过试验得出反应受固态扩散控制,活化能为299~322kJ/mol,质量传递系数为0.091~0.106m/s。CHE等与ZHANG等进一步验证,提高氩气温度可缩短还原周期、提升产率,氩气环境下的反应周期仅为传统皮江法的一半。

针对皮江法炉体结构与炉内传热过程的优化,ZHANG等构建了三维非稳态数值模型与多孔介质模型,考虑化学反应、热传导、辐射及传质,发现炉内热辐射主导热传过程,发现球团的多孔与随机排列有利于反应传热。LI等模拟发现热流分布不均会导致还原程度差异,强调热场均匀性对产品一致性的重要性。CHEN等通过加入造孔剂制备多孔球团,实现在相同时间内提高还原转化率达36%~29%,显著增强质量传递效率。

从还原罐炉体构型看,横罐还原炉是最早确立并广泛应用的皮江法工艺形式,因结构简单、投资低、技术成熟,至今仍在中小产能企业中占据主导地位。但横罐法多采用外热加热,热效率低、能耗高,且炉罐易损、人工依赖性强,难以满足当前对节能降耗与环保的要求。近年来,竖罐皮江法逐渐兴起,该工艺通过立式布置提高热效率、延长设备寿命,具备更高的自动化潜力与镁收率,但竖罐法结构复杂、投资较高,不适用于中小型镁冶炼厂。

粗镁冷凝是决定皮江法镁收率的关键环节。GORJI等研究了镁冷凝器温度梯度对镁晶体形貌和杂质分布的影响,发现低温区(150~250°C)的镁结构松散,中高温(250~450°C)区镁晶体密实度增强。同时冷凝温度升高有助于抑制Zn、Ca、Na等杂质,但对K、Si、Fe等杂质的影响并不显著。陈毛等针对复式竖罐内镁结晶行为进行模拟,结果表明,竖罐中Mg蒸汽冷凝可分为料球溢出、径向流动、中心筒汇集、结晶区冷凝4个阶段,Mg蒸气迁移至冷凝区过程中的主要阻力来源于中心筒与挡热器。

在还原剂替代方面,冯雪楠等以光伏硅泥替代75# 硅铁进行还原试验,结果表明,不但可获得更高纯度的金属镁,还可将每吨粗镁还原剂成本降低1816.4元,具备良好经济效益。皮江法罐体结釉是导致还原罐体耐久度降低的主要因素,为延长设备寿命,XU等研究渣球黏附机制,指出罐体中的渣球黏附主要由MgO、CaF₂、CaO及氟铝钙化合物构成的釉层所致,适量减少CaF₂可有效抑制釉层形成,降低罐体损耗。

3.3 新型节能降碳原镁冶炼工艺研究进展

为打破现有主流工艺的高能耗与高碳排困境,近年来也出现了一些新型的镁冶金工艺。FU等和LI等提出了一种煅烧-还原一体化的短流程硅热还原工艺,在同一回转窑内依次完成煅烧和还原过程。采用预制白云石球团并添加20%过量75# 硅铁,在1573K下还原3h,可实现90%的Mg还原率。

郑州大学张少军团队研发了复式竖罐免精炼原镁冶炼技术,通过纵向集成结晶器、还原器、排渣器与余热回收系统,实现了还原、结晶与排渣过程的一体化与自动化。该工艺吨镁综合能耗约2.5~3tce,为皮江法的50%~60%;还原时间6h左右,为皮江法的1/2~2/3;结晶器单台次出镁200 kg左右,是皮江法的6~7倍,结晶镁纯度高于99.8%。目前该工艺已在宁夏建成年产12500t产业示范线并已成功投产。

WU等提出了一种电热耦合镁还原新工艺,将电加热棒置于还原罐内,在真空条件下施加直流电场与热场,利用焦耳热促进反应。在700°C条件下,施加950V/cm电场与1.18A/cm2电流密度,可获得88.35%的还原率。尽管还原率略低于皮江法,但此工艺运行温度显著降低,有助于减少能源消耗并延长设备寿命,具备进一步优化潜力。

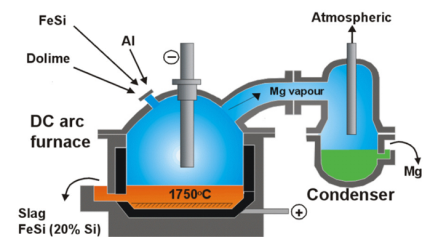

南非国家矿物研究机构Mintek提出了一种电弧炉常压炼镁的新工艺(MTMP法),该工艺以煅烧白云石为原料,硅铁为还原剂,铝为催化剂,在电弧炉中进行镁还原反应(图9)。MTMP法使用热效率极高的电弧炉对反应物料加热,此种方式可使反应罐内温度达到1750 ℃以上,因而无需真空环境降低反应温度,同时电弧炉的高温可以使得炉内形成熔池,加快反应动力学进程,进而实现常压下的原镁连续生产。Mintek在2004年11月对MTMP法进行了为期8天的中试规模的连续化运行试验,在常压下冶炼了约30t白云石,共生产了3.5t的粗镁,并基于此对MTMP法与皮江法的吨镁生产成本进行了对比,结果表明MTMP法的生产成本仅为皮江法的3/4左右。

图9 MTMP法工艺示意图

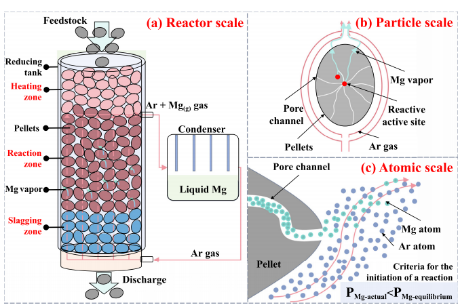

东北大学张廷安教授团队提出了“相对真空热还原”炼镁工艺(图10)。该工艺利用氩气在还原罐内形成“相对真空”进行煅白还原反应,虽然系统总压为常压,但氩气流会迅速带走反应生成的Mg蒸气,使其分压低于平衡蒸气压,维持反应的持续进行。该工艺在常压下进行,不需要复杂的真空反应系统,可以提高还原罐体的使用寿命。

图10 相对真空热还原法炼镁工艺示意图

针对非硅铁还原炼镁反应,昆明理工大学戴永年院士团队开发了真空碳热还原炼镁工艺。该工艺以碳作为还原剂,在1573K、10Pa的条件下反应60min,MgO还原率可达83.7%。与皮江法相比,碳热还原法的废渣排放减少90.45%、CO₂排放降低66.67%。Mg蒸气与CO的逆反应抑制是真空碳热还原炼镁工艺走向工业化的最大挑战。为解决逆反应问题,澳大利亚CSIRO发明了MagSonic超音速骤冷碳热还原炼镁技术,该技术通过Laval喷嘴实现了镁蒸气>106K/s的急速冷却,有效抑制镁蒸气与CO的逆反应,但Laval喷管的特殊结构也带来堵塞的问题。HISCHIER等认为,CO歧化生成CO₂是逆反应的主要原因,可以通过降低CO分压抑制逆反应。刘海等的研究则提出了降低冷凝区温度梯度减少逆反应的思路,其机理在于形成更致密的大晶粒结构,以减少Mg与CO接触面积。

FU等研究了真空铝热法还原含镁矿石的工艺,相比皮江法,铝热还原法在能耗与反应速度上有一定的优势,但其还原剂的成本高达吨镁5000元,同时铝热法副产较多,镁还原率相较传统皮江法有所下降。美国大蓝科技公司使用白云石和菱镁矿两种矿石作为铝热法生产的原料,弱化对MgO还原率的关注,将铝热法中的副产物铝酸钙(白云石作原料时)与镁铝尖晶石(菱镁矿作原料时)也当作工艺的主要产品,实现金属镁和耐火材料铝酸钙、镁铝尖晶石的联合生产,减少了废渣排放的同时降低了一定生产成本。RAMACHANDRAN等则开展了以甲烷为还原剂直接还原MgO制备金属镁的研究,与皮江法相比,该方法显著减少了镁渣产量,但其镁还原率则受到了逆反应等因素的限制,最高仅为61%。

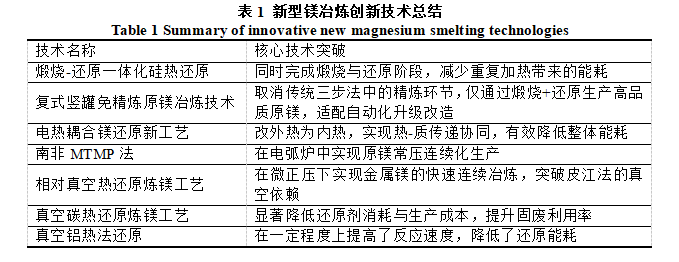

表1对新型镁冶炼创新技术进行了总结

4 清洁镁冶金技术总结与展望

综上所述,近年来针对主流镁冶金工艺皮江法高能耗与高排放等问题,研究者在多方面取得了进展。在炉体结构设计上,改进的竖罐和复式竖罐工艺显著提高了热效率,并在一定程度上实现了炼镁过程的连续化与规模化;在反应条件优化上,通过对还原剂配比、真空度及反应气氛的精细控制,镁收率和金属纯度得到提升;同时,余热利用与尾渣综合利用技术逐渐成熟,不仅改善了能源利用效率,也在一定程度上减少了环境负担。此外,研究者们也尝试扩大皮江法对低品位菱镁矿及其他替代性原料的适应性,以提高资源利用率和经济性。

与皮江法相比,电解法虽然在全球范围内应用规模有限,但其在近年的研究中也呈现出新的发展趋势。例如,惰性阳极和复合隔膜技术的引入有效抑制了电解过程的副反应,延长了电解槽的运行寿命,并在一定程度上降低了碳排放;通过对电解质体系的优化和槽体结构的改良,可以显著降低分解电压,提高电流效率,从而减轻镁电解整体能耗负担;此外,一些探索性研究还提出将电解法与可再生能源发电相结合的方案,为镁电解技术的绿色化发展开辟了新的路径。除了皮江法与电解法,也涌现了诸如碳热还原、铝热还原、复试竖罐免精炼法、MTMP法等的新型工艺,这些方法在节能降碳方面展现出潜力,但目前仍存在较大的产业化瓶颈,需要在规模化、稳定性和成本控制等方面进一步突破。

展望未来,高能耗、高排放以及生产连续性仍然会是制约镁冶金发展的痛点问题,其根源在于加热手段与粗放的生产方式一直未能得到改善。从加热技术方面看,突破传统外热加热模式、构建高效热源体系,是镁冶金绿色转型的核心方向。等离子体加热、焦耳热、微波与电磁感应等新型加热技术,凭借高能量密度、快速响应及精准控温等特性,有望在常压条件下实现镁的快速还原,是具有应用潜力的新兴加热技术。在镁渣减量方面,探索清洁气态还原剂(如氢气、甲烷等)替代传统固态还原剂,是从源头减少镁渣生成的重要路径。总而言之,镁冶金技术的未来发展仍需以持续的技术革新为核心,依托跨学科协同与创新驱动,不断探索绿色低碳冶炼路径,推动镁工业迈向高效、环保和可持续发展的新阶段。