在全球碳中和目标的刚性约束下,轻量化已从工业产品的“可选配置”,加速跃升为决定产业核心竞争力的“必选战略”。在中国,《节能与新能源汽车技术路线图 2.0》早已划定明确时间线——2025 年需大幅降低整车重量;市场数据更直观印证这一趋势:据中研普华统计,2023 年国内汽车轻量化市场规模已达 4225 亿元,预计 2030 年将突破万亿级,轻量化赛道的爆发式增长已进入“倒计时”。

一、新能源汽车:轻量化需求的核心爆发点

轻量化浪潮中,新能源汽车的需求尤为迫切。与传统燃油车不同,续航里程是消费者购买电动车的核心考量,而重量正是影响续航的关键变量。行业研究显示,电动车每减重100kg,续航能力可提升 10%-11%,这一关键关联,让轻量化从“优化选项”直接变为车企突围的“核心抓手”。无论是降低电池能耗、提升操控性能,还是压缩整车综合成本,轻量化都成为新能源车企必须攻克的“必答题”。

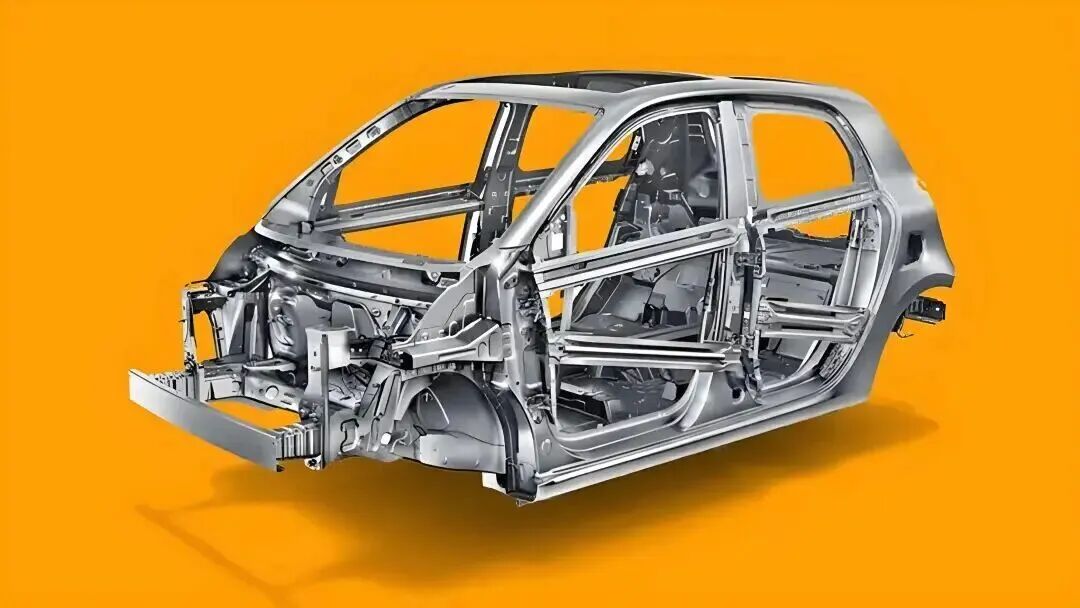

二、材料迭代:从铝合金主导到镁合金崛起

当前,铝合金仍是车用轻量化材料的“绝对主力”。2023 年数据显示,其在车用轻量化材料中的占比高达 74.2%,对应市场规模达 3137.66 亿元;成熟的加工工艺与供应链体系,曾为汽车轻量化的初期推进提供了关键支撑。但随着减重需求向“极致化”升级,铝合金的性能天花板逐渐显现,更轻量的材料开始成为产业焦点。

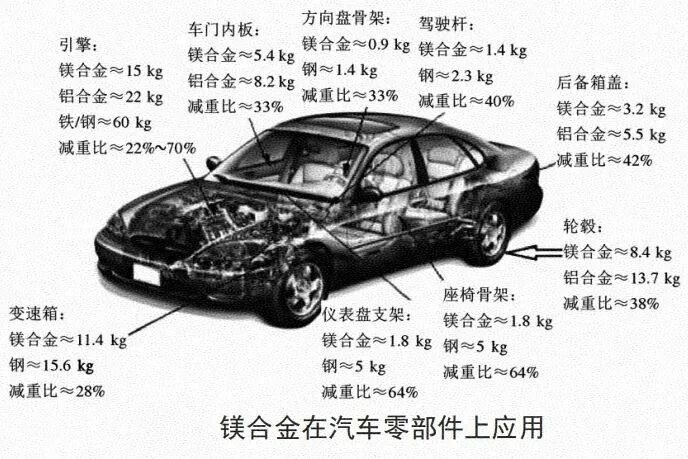

镁合金正是当前轻量化效果最显著的金属材料。其密度仅为 1.74g/cm³,仅相当于铝合金(2.7g/cm³)的 64%——这意味着在同等强度下,采用镁合金的零部件能实现更大幅度减重。政策层面也持续为镁合金“输血”:《节能与新能源汽车技术路线图》明确提出,新能源汽车单车用镁量将从 2020 年的 15kg 提升至 2030 年的 45kg,增幅达 2 倍,仅车用镁合金就可达120吨以上,为镁合金产业化划定了清晰路径。

三、政策再加码:八部门方案锚定镁合金规模化应用

近期,工业和信息化部等八部门联合印发的《有色金属行业稳增长工作方案(2025—2026年)》,为镁合金产业按下“加速键”。方案不仅设定了有色金属行业增加值年均增长 5%、再生金属产量突破 2000 万吨的整体目标,更直指镁合金的核心应用场景——明确要求“持续扩大镁合金在新能源汽车锻造轮毂、一体化大型铸件、电机壳体等核心部件的应用”,为其规模化发展提供了政策“硬支撑”。 这一政策的核心价值,在于扫清镁合金在汽车领域长期面临的“隐形门槛”:通过加强镁资源勘查、加快轻量化材料标准制定、推进再生镁利用,构建“资源—标准—应用”协同体系,显著降低车企试用顾虑。

同时,精准聚焦锻造轮毂等三大优势部件,充分发挥镁合金减重 30%以上、零件集成度高、散热性能好的特性,直接助力电动车续航提升与结构简化。方案还鼓励上下游企业签订长期协议共担风险,推动镁合金从“高端选配”向“批量标配”转变;叠加数字化改造与绿色冶炼导向,镁合金产业正加速向高附加值精深加工升级,既契合车企碳足迹管理需求,更有望复制铝合金的发展路径,成为有色金属行业稳增长的“核心增量”。

四、多维协同:“镁代铝”的可行性全面落地

如今,镁合金替代铝合金已绝非理论构想,而是在政策、技术、成本、市场四大维度形成“合力支撑”。

政策端:从《节能与新能源汽车技术路线图》到八部门稳增长方案,“自上而下”的政策体系持续加码,为镁合金应用提供方向指引与落地保障;

技术端:半固态成型、一体化压铸等关键技术突破,解决了镁合金此前加工难度大、成型效率低的痛点,使其能适配汽车复杂零部件生产;

成本端:随着产能扩大与工艺优化,镁合金价格优势逐渐凸显,相比部分高端铝合金已具备成本竞争力;

市场端:镁合金已实现多场景量产——除汽车座椅骨架、仪表盘支架等零部件外,更延伸至电动自行车车架领域,商业化潜力得到充分验证。

五、镁合金重塑新能源材料未来

从轻量化“可选”到“必选”的转变,从铝合金“主导”到镁合金“突围”的迭代,材料革命正深刻改写全球新能源产业的竞争格局。如今的镁合金,已不再局限于单一零部件替代,而是向整车结构件方向迈进;在八部门政策的加持下,未来 3-5 年,“镁代铝”将加速从局部替代迈向规模化普及。这不仅能成为新能源汽车降本增效、实现碳中和目标的关键力量,更将助力中国在全球材料产业竞争中抢占新的“制高点”。