摘 要

镁合金具备轻质、强阻尼性能、高比强度等特点,在航天领域拥有广阔的应用前景。高强韧铸造镁合金的力学性能提升主要依靠稀土元素高合金化,铸件制备所需的原材料成本高,且大量稀土元素会导致熔体制备流程复杂、铸造成形工艺性不佳,开裂和收缩类缺陷形成倾向强。材料配方、制备和铸造成形性方面的问题造成镁合金铸件强韧性、成形质量与低成本之间仍存在显著矛盾。

随着我国对轻量化、低成本高端装备的需求日益迫切,开发出具备从原材料到铸件制备全流程低成本化的铸造镁合金材料具有重要意义。本文基于合金化、熔配工艺以及成形性3个方面,综述了当前低成本铸造镁合金的研究现状。展望了未来铸造镁合金低成本化的研究方向,旨在为新型低成本铸造镁合金的材料配方及配套工艺研发提供参考。

关键词:镁合金;铸造;低成本;合金化;熔配工艺

镁合金作为最轻的金属结构材料,兼具电磁屏蔽、阻尼减震等一系列优点,在航空航天、交通运输等领域皆有广阔的应用前景[1]。新常态下,我国逐步向低投入、低消耗、高产出、低污染的发展模式转型。通过实现镁合金材料的低成本化,可释放镁的固有优势,扩大应用范围,使其大规模替代高密度合金,实现显著的减重效果,从而降低能源消耗、减少碳排放、 提升续航里程或有效载荷。

在工程级大熔炼量条件下,镁合金铸件制备的总成本主要包括原材料与辅料的使用以及能源消耗等。现有低成本研究大都集中在2个方面:一是使用廉价的原材料代替昂贵的稀土,获得具有同等力学水平的材料配方,如关于Sm、La等廉价稀土元素的合金化研究[2];二是对Mg-Al等低成本镁合金进行改性提升其力学性能,如基于溶质总量控制的高强韧铸造镁合金研究[3]等。然而,采用更廉价元素的合金化研究大都只关注材料的力学性能,不涉及制备工艺,而且仅仅是基于实验室级别的小型样品研究,较难考量其工艺成本。高效的熔配工艺以及合金的高质量成形可显著减少原材料及辅料的用量,提升成品率,减少能源消耗,在总成本的降低中同样占有很大比例。基于制备全流程的综合考量,低成本化应同时聚焦合金化低成本、熔配工艺低成本以及成形性低成本3个维度。目前国内外学者对熔配工艺和成形性低成本的研究较少,上海航天精密机械研究所对通过熔配工艺和合金铸造成形性优化降低铸造镁合金综合成本方面进行了相关探索,但仍有待深入研究并实现工程化应用。本文基于以上3个方面,综述了近年来国内外学者对镁合金材料的低成本化研究,并展望了未来铸造镁合金低成本化研究的发展方向。

1 镁合金低成本合金化研究现状

根据是否添加稀土,可将铸造镁合金分为稀土铸造镁合金和非稀土铸造镁合金2类。通常情况下,为提升室温、高温强度,在高强耐热镁合金中均添加较高比例的稀土。随着稀土价格的日益昂贵,高强耐热稀土镁合金的成本也限制了其应用范围的扩大。

目前镁合金中常用的稀土元素主要有Gd、Y、Nd、Ce、La、Er、Ho、Dy、Sm、Sc。以稀土 Sc 为代表的昂贵稀土添加将极大提高镁合金成本,如添加1%(质量分数)的Sc将增加合金熔配成本约400元/kg;高价稀土Nd的添加也会大幅增加合金成本,Nd的添加也是ZM6合金熔配成本高的主要原因,1%(质量分数)的Nd将增加合金熔配成本约18元/kg;以Sm为代表的低价稀土元素作为合金化元素,其添加有利于合金化成本的降低[2];以 Ce为代表的廉价稀土元素因其固溶度较小,无法作为主要合金元素起到良好的强化作用,目前主要在 AZ 系列镁合金改性上使用[4]。

1.1 低(非)稀土含量铸造镁合金研究现状

不添加或添加少量稀土的铸造镁合金以Mg-Zn/Mg-Al系合金体系为主,其典型的成熟牌号有ZM1、ZM2、ZM5等,此类铸造镁合金合金化成本较低,配料成本一般低于25元/kg。但力学性能较低或铸造性能不佳限制了广泛应用。

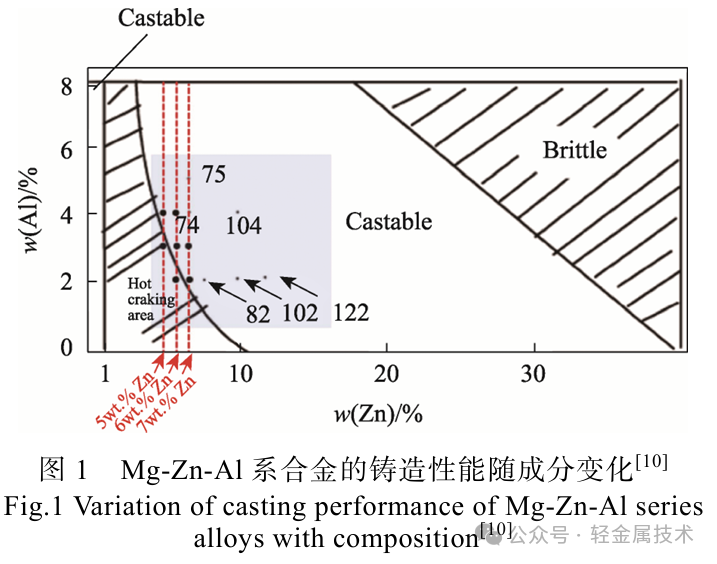

Mg-Zn系合金具有很好的时效硬化效应,但疏松倾向较大,铸造性能差,其工业应用范围还远远不够。研究者们尝试添加其他合金元素对其改性,当前以RE或Al为主。当添加少量RE元素且Zn与RE原子达到一定比例后,可以形成稳定的I相、LPSO相(长周期堆垛有序机构),进而提升该合金系的力学性能。如Mg-5Zn-2.5Er(质量分数)合金晶界处形成了热稳定 I 相,使其具备较好的抗蠕变性能[5]。李杰华等[6]及王静[7]分别研究了少量Gd和少量Y对Mg-Zn合金的影响,发现合金中均形成了准晶I相,并且合金的力学性能有不同程度的提升。在Mg-Zn合金中加入Al元素可有效改善铸造性能,且Zn、Al元素含量对铸造性能的影响具有较强的规律性,如图1所示。

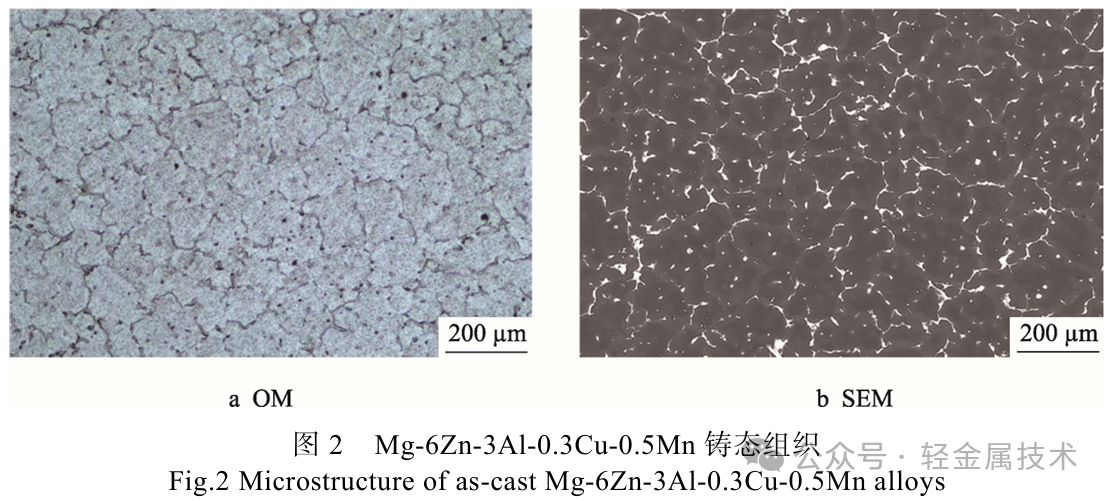

因此,Mg-Zn-Al三元系合金得到较多研究,其热点主要集中在Zn与Al的含量、比例调控以及其他元素的微合金化方面。如Zhang等[8]研究了Al含量对Mg-6Zn合金组织及力学性能的影响,发现当Al的质量分数高于3%时,合金中形成了连续的Mg17Al12相,对合金的塑性及抗拉强度不利,当Al的质量分数低于3%时,力学性能随Al含量的增加而提升。通过其他合金元素的微合金化获得特定的微观组织的研究也受到研究者的关注,如李培亮[9]基于Cu提升析出相弥散效果研发的Mg-10Zn-Al-0.5Cu-0.5Mn合金(T6)的室温抗拉强度、屈服强度、断后伸长率分别达到336.9MPa、292.6MPa、11.2%。Mg-Zn-Al-Cu-Mn系列合金也在非稀土铸造镁合金中具有最高的力学性能,该系列合金的典型合金成分与力学性能如表1所示。

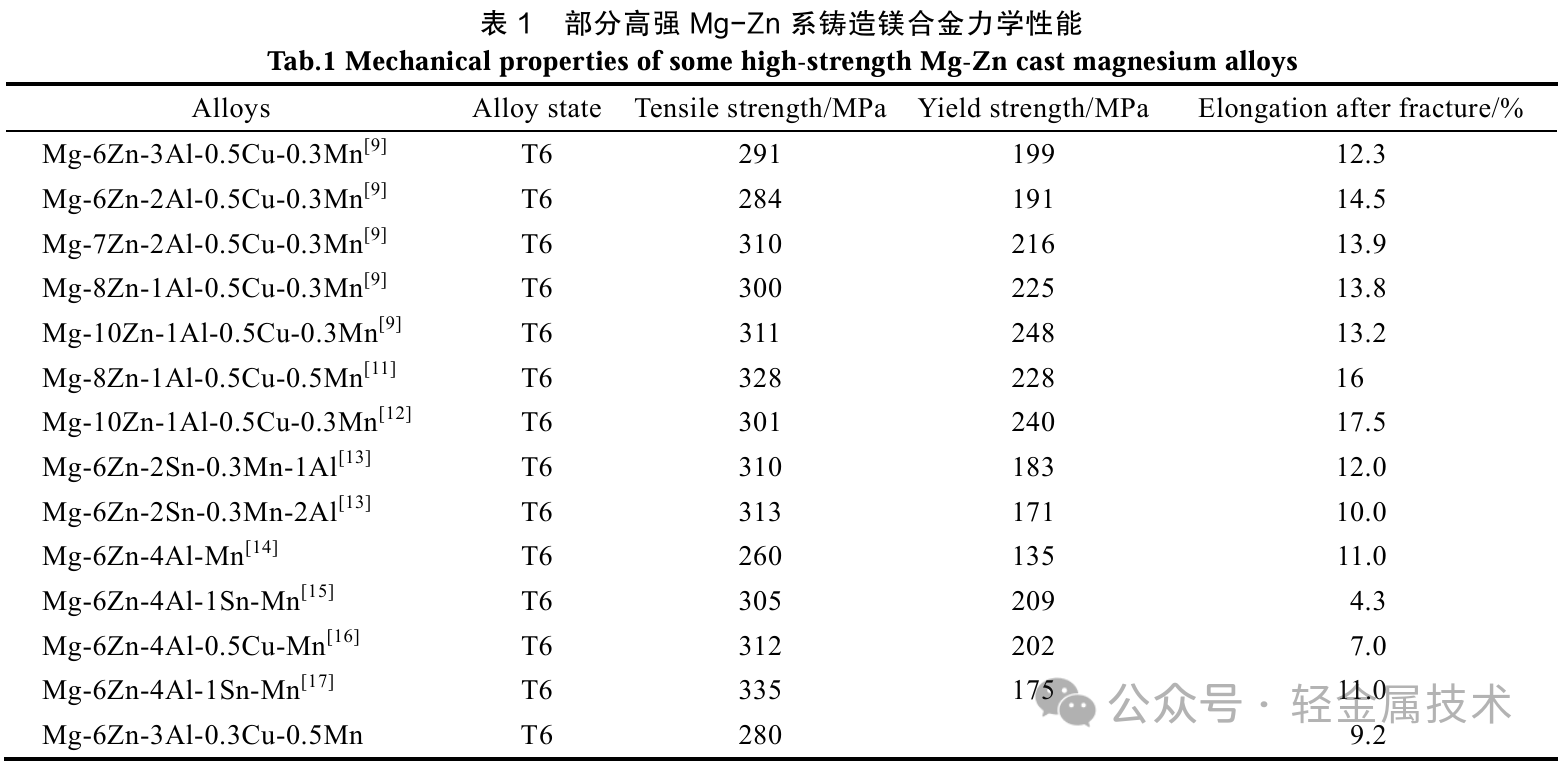

此外,上海航天精密机械研究所基于砂型大熔炼量铸造制备了Mg-6Zn-3Al-0.3Cu-0.5Mn合金铸件,图2为其铸态组织,该合金经过固溶与时效处理后,室温抗拉强度与断后伸长率分别达到280MPa和 9.2%,相较于ZM5等传统非稀土低成本镁合金,在力学性能上具有一定优势。

基于稀土合金化的Mg-Al-Zn系合金的性能提升也得到较多关注。林翰[18]对通过合金化改性的AZ91镁合金力学性能的研究进行了总结,发现Ce、Nd、Y、Bi和Sb这几种元素对AZ91镁合金的力学性能增强效果最好。Han等[19]综合力学性能和成本因素开发了含1.5%(质量分数)Ce和 0.25%(质量分数)Mn的AE81铸造镁合金,在合金熔配成本<25元/kg 的情况下,室温力学性能可达:抗拉强度261MPa,屈服强度160MPa,断后伸长率11.2%。

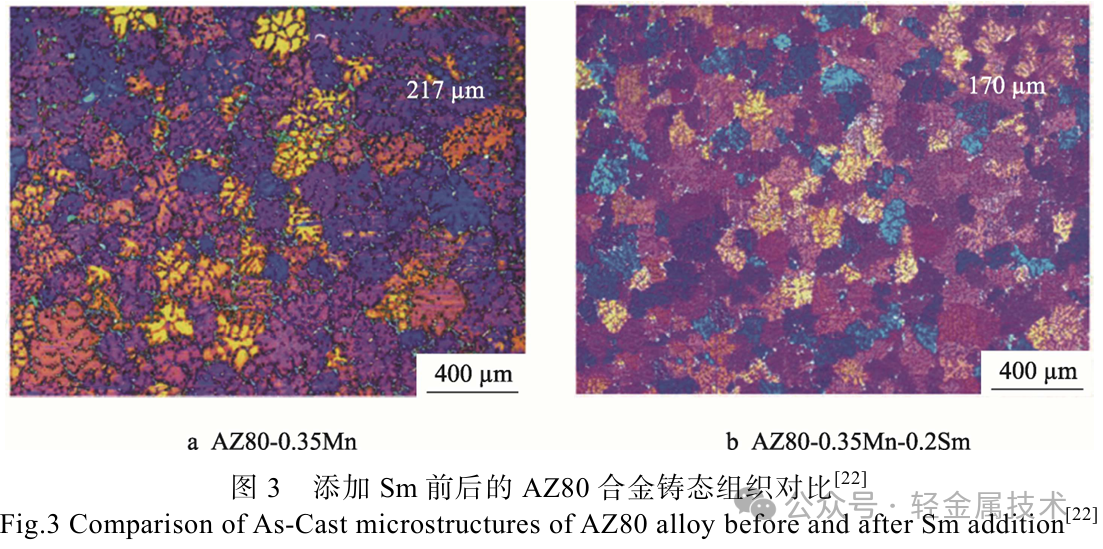

陈俊辰[20]研究了微量Sm的添加对Mg-8Al-0.3Zn-0.35Mn合金组织和力学性能的影响,发现Sm的添加可使β-Mg17Al12相显著细化,平均晶粒尺寸降低至47μm。0.2%(质量分数)Sm的添加使Mg-8Al-0.3Zn-0.35Mn合金的固溶态室温抗拉强度提升了24MPa,断后伸长率提升了3.2%。赫国强等[21]研究了不同含量稀土Y和Ce元素对铸造Mg-9Al-1Zn-0.3Mn合金组织和力学性能的影响,发现Y和Ce能显著细化铸态组织,且当Y和Ce的质量分数分别为0.6%和1.2%时,达到最优晶粒细化效果。

1.2 中等稀土含量铸造镁合金研究现状

对于中等比例(质量比大于2、小于6)稀土含量的铸造镁合金,其典型牌号有ZM3、ZM4、ZM6,其中ZM3和ZM4铸件的力学性能较差,铸件本体室温抗拉强度低于150MPa,断后伸长率小于2.5%;ZM6铸件本体的力学性能也仅达到室温抗拉强度200MPa,断后伸长率2.5%,无法满足航天领域飞行器主承力构件的强韧性要求。近年来,国内外相关学者在添加中等比例稀土的铸造镁合金的研究方面做了很多工作,但稀土添加比例过小不利于镁合金强韧性的提升,以Mg-Gd合金为例,需添加6%(质量分 数)以上的Gd才会有一定的时效强化能力[22]。相关研究表明,每一种稀土金属都会减小另一种稀土金属在固态镁中的固溶度。因此,通过多组元稀土元素混合添加可以产生耦合强化效果,有望在稀土含量较低的情况下,使合金具备较高的强韧性[23]。

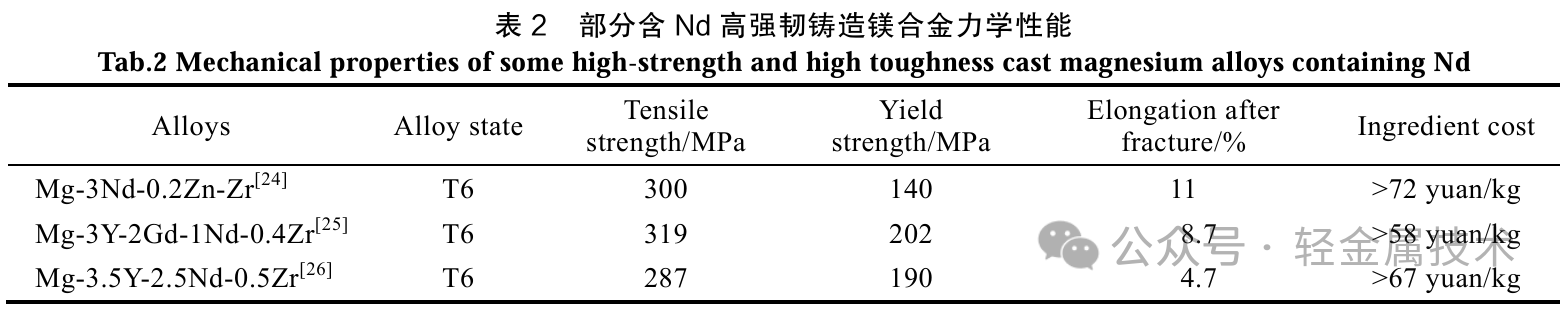

蒋海燕等[24]开发了Mg-3Nd-0.2Zn-Zr合金,在金属模铸造的条件下,Mg-3Nd-0.2Zn-Zr合金T6态室温抗拉强度、屈服强度、延伸率分别可达300MPa、140MPa、11%;但该合金熔配成本均超过72元/kg,成本较高昂。Yang等[25]研发的Mg-3Y-2Gd-1Nd-0.4Zr在砂型铸造条件下的室温抗拉强度、屈服强度、断后延伸率分别达到319MPa、202MPa、8.7%,但Nd元素的加入仍导致合金配料成本高于50元/kg。此外,曾德珍等[26]研发的含Nd的Mg-3.5Y-2.5Nd-0.5Zr合金的室温力学性能达到抗拉强度287MPa、屈服强度190MPa、断后伸长率4.7%,但配料成本达到67元/kg。以上合金因添加了价格昂贵的稀土Nd,并且近年来稀土Nd价格涨幅极大,所以配料成本日益增高。

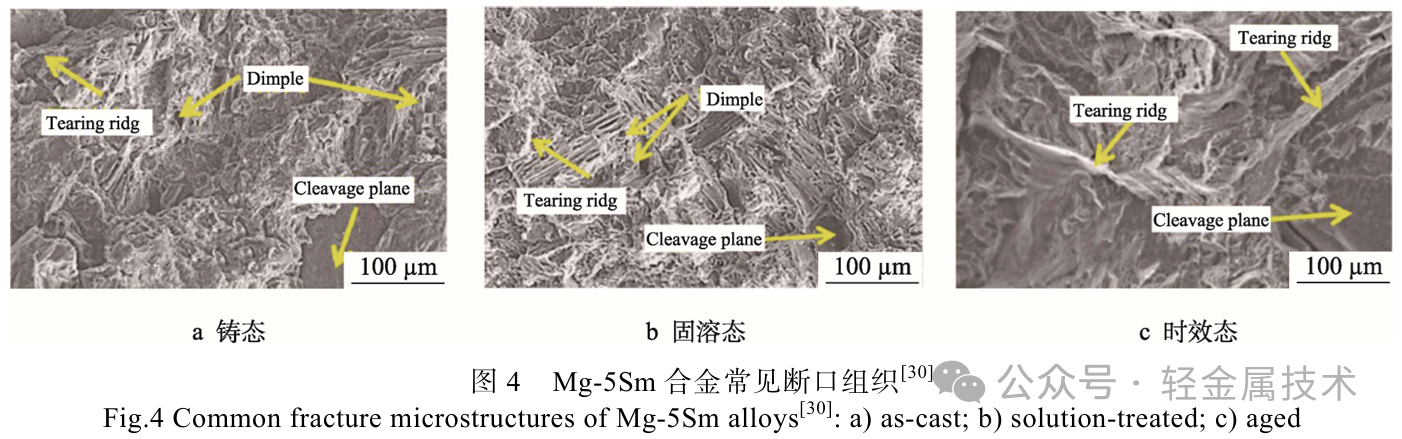

Sm 作为一种低价稀土元素,由于其在镁中固溶度相对较低,同时具有较好的固溶和时效强化效果,可在低溶质含量条件下实现镁合金的高强化,因此是低成本稀土铸造镁合金中重要的合金化元素[27]。利用价格较为便宜的Sm替代镁中部分价格昂贵的如Gd、Y、Dy等重稀土元素,不仅可以降低合金制备成本,有时甚至可以达到更好的强化合金的目的。吴德勇[28]在Mg-3Y-2Zn-0.6Zr合金中分别添加了少量的Gd、 Sm元素,并进行了组织和性能的对比分析,研究表明,相比于添加Gd元素,添加少量的Sm对力学性能的改善更佳,其中Mg-3Y-1Sm-2Zn-0.6Zr在T6态的力学性能最佳,其室温抗拉强度、屈服强度、延伸率分别可达224MPa、120MPa、10.9%,同时合金熔配成本低于50元/kg。苏昕等[29]基于重力铸造条件, 研究了Mg-5.8Sm-0.4Zn-Zr铸造镁合金的热处理组织和力学性能演变,发现经T6处理后,合金抗拉强度为193.2MPa,延伸率仅为0.5%。Sm元素加入过多对合金充分固溶和塑性提升均不利,如图4所示,Mg-Sm二元合金的典型断口组织大都含有大量撕裂棱与解理面,表现为脆性断裂。

目前,Mg-Sm系合金产业化应用还存在以下问题:一是现有研究都是基于实验室小熔炼量和快速冷却条件开展的,当在砂型慢冷的大熔炼量条件下应用时,过多Sm的加入会使合金成本增加;二是Sm的蒸气压较大,熔炼过程中的挥发、烧损问题严重,会增加合金配料成本。因此,仍有待进一步优化设计出合理的含Sm镁合金成分配方,进而优化熔炼工艺参数,提高Sm的收得率,实现低成本、高品质Mg-Sm合金的生产。

1.3 高稀土含量铸造镁合金研究现状

为进一步提升镁合金室温、高温强度,满足日益提高的大型主承力构件力学性能指标。国内外,尤其是我国国内的专家学者近年来在高稀土镁合金方面进行了大量的研究,取得了颇有成效的进展,成功开发出了以WE43、WE54、VW63、VW103为代表的一系列高稀土、高性能铸造镁合金。如世界最知名的高性能镁合金铸件供应商Magnesium Elektron公司生产的WE43B合金,其抗拉强度、屈服强度、延伸率分别平均可达260MPa、180MPa、3%。商用WE54合金的抗拉强度、屈服强度、延伸率分别可达280MPa、205MPa、4%[31]。但随着性能的不断提升,高强韧性与低成本的矛盾亦愈发显著。

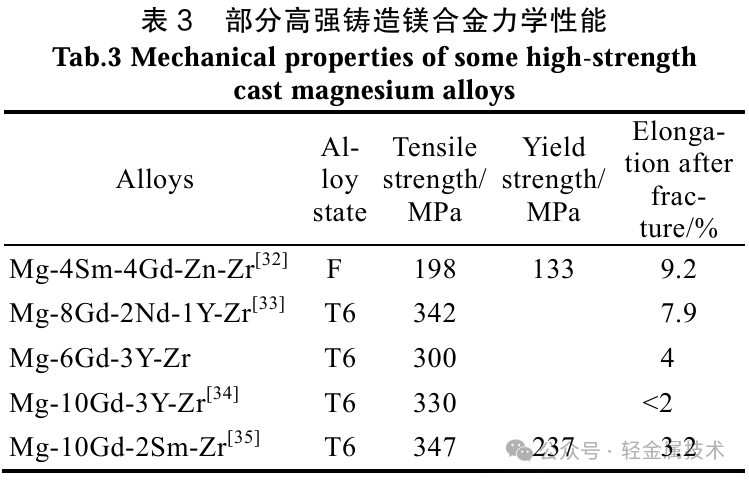

近年来,相关学者为降低高稀土铸造镁合金的成本,也开展了相关合金化研究。秦成等[32]采用廉价的Sm替代了WE43中的Nd元素,开发了Mg-4Sm-4Gd- Zn-Zr合金,在降低成本的同时,保持了WE43的优异力学性能。Peng等[33]在VN112K的基础上减少4%(质量分数)的Gd并加入1%(质量分数)Y,通过工艺调配,实现了抗拉强度342MPa、延伸率 7.9% 的力学性能。上海航天精密机械研究所开发的VW63Z合金铸件本体室温抗拉强度≥300MPa、延伸率≥4%,同时具备良好的高温性能。王迎新等[34]研发的VW103合金室温抗拉强度≥320MPa,但延伸率≤2%。章桢彦[35]研发的GS102K合金室温抗拉强度、屈服强度、延伸率分别可达347MPa、237MPa、3.2%。

以上合金拥有高强韧性,且部分合金的成分设计经过了低成本化考量,但性能与合金化成本之间仍存在显著矛盾,限制了其应用。如 WE43、WE54、VW63Z、VW103的熔配成本均高于90元/kg,稀土价格的上涨也使其合金化成本日渐走高。同时,高比例稀土的添加也带了熔体纯净化水平差、开裂倾向高的冶金和成形质量问题。因此,为满足大型复杂飞行器主承力构件的性能要求,可考虑选用成本较低的稀土元素,同时以稀土元素耦合强化、复合析出相调控为设计思路,进行低成本高性能铸造镁合金成分设计。

2 镁合金低成本熔配工艺研究现状

稀土存在元素活泼、易被氧化、易与精炼剂交互反应的问题,这导致稀土镁合金熔体中稀土氧化物夹杂去除难度大,同时稀土元素与精炼剂的交互作用弱化了精炼剂的净化效果,降低了稀土收得率,使熔配成本升高。此外,在使用稀土铸造镁合金的回炉料作为原材料时,其埚底料具有夹杂、夹渣占比高,成分偏析大的特点,再利用时会带来熔体成分均匀化、稳定化、纯净化控制难的问题,为成本控制带来难题。基于上述问题,熔配低成本化可从以下3个方面进行考虑:1)高效的精炼净化技术以减少消耗;2)回炉料高效利用以提升成品率;3)原材料的高效低成本制备技术以降低原材料使用成本。

2.1 镁合金低成本、高效率熔体纯净化技术

低成本、高效率的熔体纯净化技术是镁合金低成本熔配工艺研究的关键问题之一。高效的熔体处理技术可以从工艺的角度提升熔炼效率,减少能源及原辅料消耗或提升成品率,从而大量降低总成本。针对镁合金夹杂物的去除,国内外已开展了相关研究。夹杂物会造成镁基体的不连续性,成为裂纹源,恶化合金力学性能,目前工业上对熔体的净化方法主要有:沉降法、熔剂保护法、吹气除杂法、过滤法除杂中的一种或多种结合。

日本学者渡边哲[36]通过Cl2的高效除氢效果,可将镁中的含氢量降低到2 cm3/100g,对提升镁合金性能及成品率十分有利,但由于Cl2具有毒害及腐蚀作用,因此该项技术未能在工业上广泛应用。在熔剂精炼方面,世界各工业强国主要针对其本国原镁冶炼等工艺特点,开发了各类镁合金熔剂,如美国的M-318、日本的DOW230熔剂等[37]。

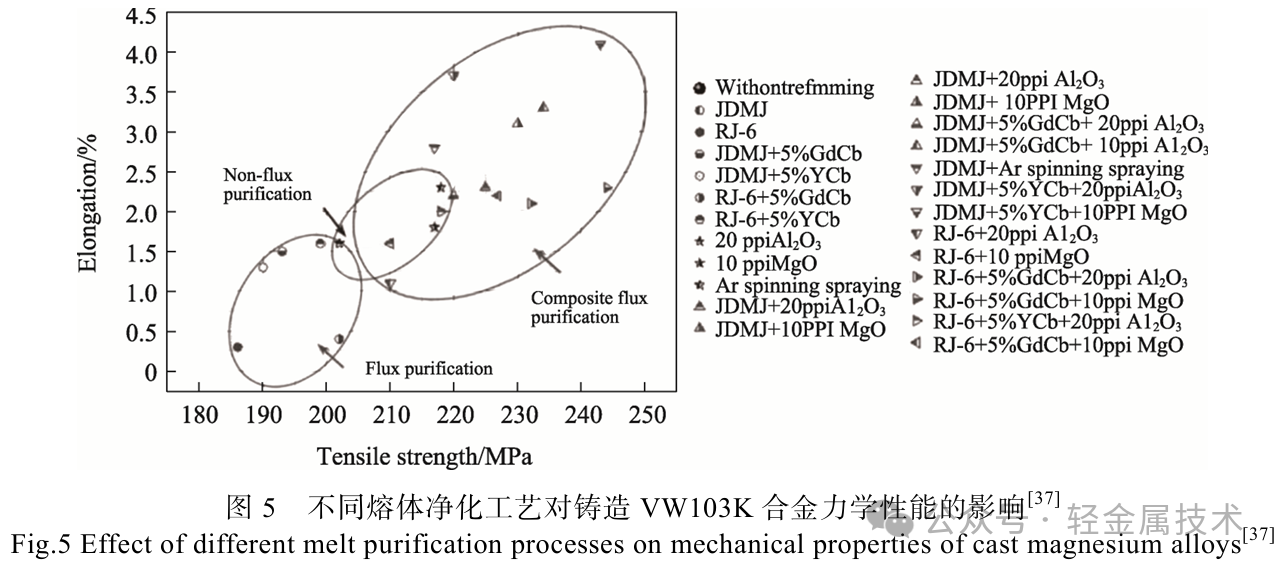

国内对镁合金熔体净化进行了较多研究,在物理净化方面,Wu等[38]采用MgO泡沫陶瓷过滤器对AZ91废料熔体进行净化,合金的力学性能得到显著提升,且该物理过滤方法也具备低成本特点。在复合净化方面,吴国华等[37]开发了稀土镁合金专用精炼剂JDMJ,结合旋转喷吹Ar,有效实现了熔体净化效果的提升。

此外,李英虹等[39]通过对镁合金熔体进行超声处理、电磁净化的物理场处理,实现了镁合金熔体一定程度的净化,但在大熔炼量条件下,物理场净化熔体的工程适用性还不高。查吉利[40]采用一级纯镁作原料,并通过熔体变温处理技术制备了AZ91镁合金铸件,其力学性能与采用高纯镁经普通工艺生产的AZ91镁合金铸件力学性能基本相同,且耐蚀性能明显增强,熔体变温处理可在不提高成本的情况下显著提升铸件质量。在工程应用中,赵校军[41]采用在镁熔液中放入陶瓷滤板的方式净化熔体,使残品率明显降低,每年可节省费用达到375万元。

2.2 镁合金回炉料二次利用

由于稀土镁合金回炉料二次利用存在熔体成分均匀化、稳定化、纯净化控制难的问题,因此目前尚未实现大熔炼量稀土镁合金回炉料的直接利用,但国内科研机构已在此方面开展了相关研究。 赵宇等[42]开展了在不同熔炼工艺下加入不同配比回炉料制备AZ91镁合金的研究,结果表明,随着回炉料添加量的增加,夹杂物含量增加,强度降低;夹杂物含量随熔炼温度提高先升后降,随搅拌时间的增加逐步降低。李日娟[43]对高夹杂含量的回炉料进行了无溶剂净化研究,发现回炉料熔液经自然沉降、惯性分离与逆向自净化过滤后,夹杂含量越来越少、夹杂尺寸也逐渐变小,证明了以逆向过滤为核心的无熔剂净化技术具有一定的应用潜力。

此外,还针对压铸镁合金废料设计了短链铸锭机,实现了自动化铸锭浇注,同时研究了回炉料再生浇注铸锭的工艺和性能,研究表明,随着回炉料的增加,夹杂物逐渐增多,且难以去除,性能随之降低。随熔炼温度的提高,组织遗传性减小,随净化氩气流量和时间的增加,合金性能先增后降。

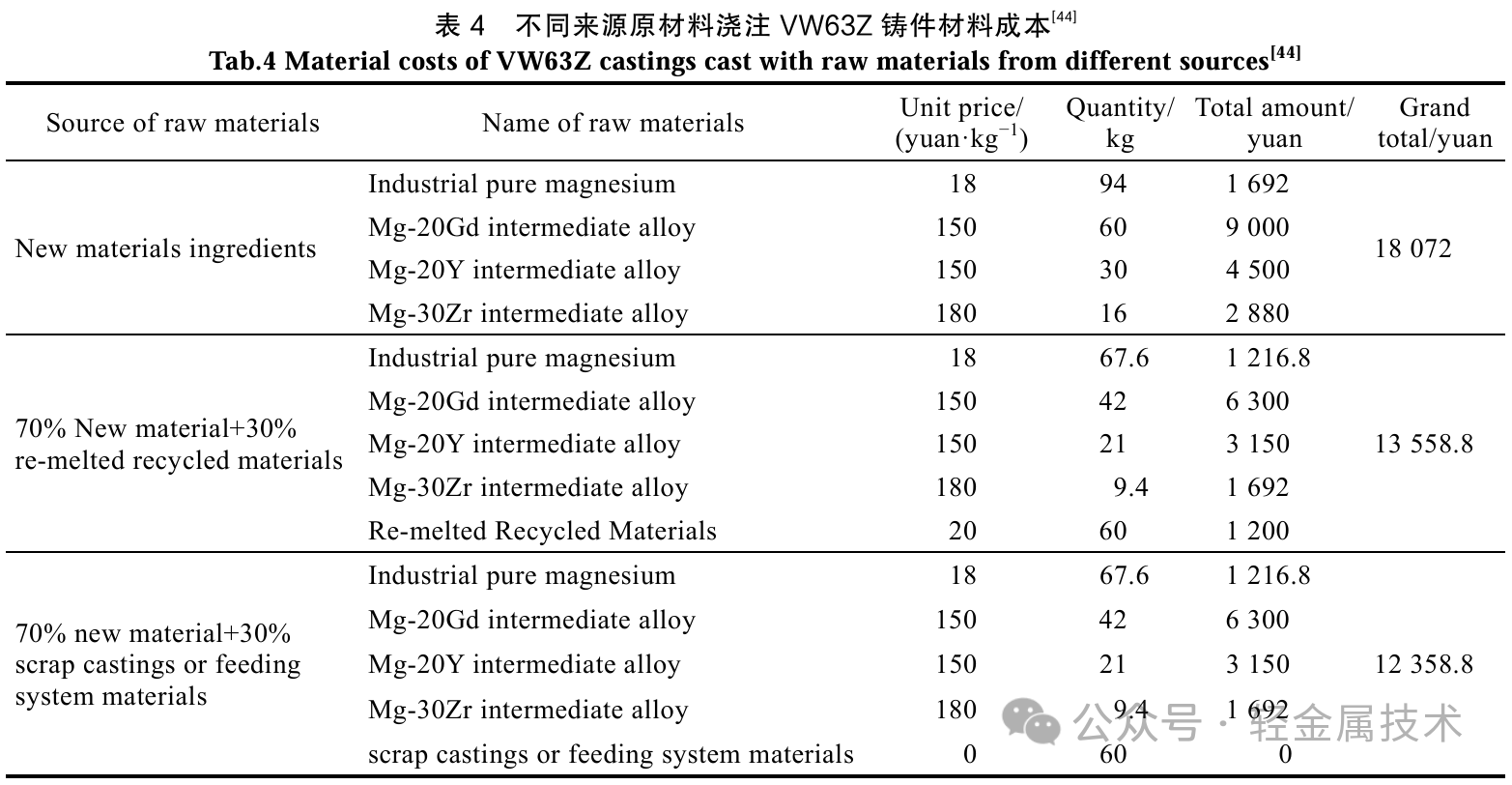

肖旅等[44]进行了稀土镁合金回炉料二次利用的初步探索,以VW63Z高强耐热铸造镁稀土合金为研究对象,分析了报废铸件、浇注系统料、重熔埚底料3种回炉料的添加对VW63Z合金组织和性能的影响,研究表明,3 种回炉料中均有更多的小颗粒Zr及溶解Zr,使用报废铸件的VW63Z合金力学性能最佳,使用重熔埚底料的最差,“溶剂夹杂的遗传性”是导致使用埚底料的铸件力学性能不佳的主要原因。且基于原材料价格计算,在200kg熔炼量下,当采用70% 全新料+30%废铸件或浇注系统时,相较于使用全新料,每炉次可节省约5700元。

2.3 稀土原材料低成本化制备

由于稀土与镁的熔点和密度相差较大,稀土金属难以熔解在镁中,直接使用稀土金属将造成稀土镁合金成分不均匀,偏析严重。而稀土镁合金回炉料目前尚未实现大熔炼条件下的直接利用。因此,稀土镁合金目前常用的原材料包括纯镁、镁锆中间合金、镁稀土中间合金等。镁锆中间合金、镁稀土中间合金的成本占据了稀土镁合金80%以上,镁锆中间合金占成本比例高是由于目前市场上的镁锆中间合金纯净度差,含有较多的Zr盐和溶剂夹杂;Zr颗粒尺寸大,沉降严重,同时Zr易与铁坩埚反应,造成了烧损倾向大。一般需添加实际收得率4倍以上的Zr,这造成了熔配成本的提高。若要实现含Zr稀土镁合金回炉料的二次利用,则将减少镁锆中间合金的加入量,从而降低材料熔配成本。

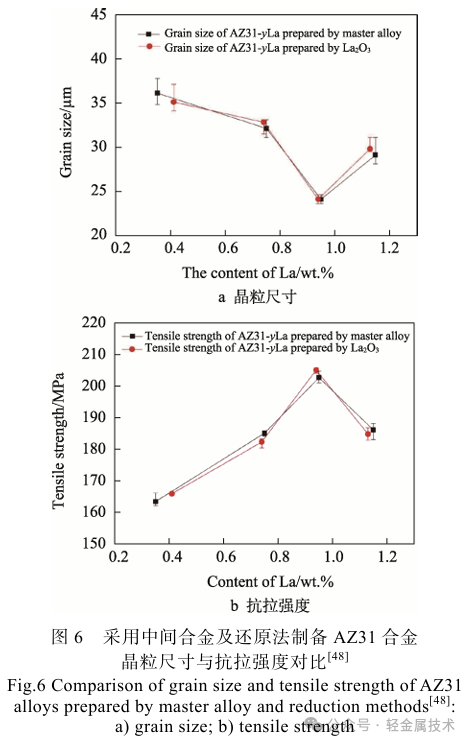

在镁稀土中间合金的制备方面,张德平等[45]采取熔盐电解法制备镁-稀土中间合金,简化了工艺流程,节省了能源消耗,通过调节电解工艺参数可控制合金产品中的稀土含量,而且制备出的稀土镁中间合金成分均匀,无偏析。长春应用化学研究所还开发了Al (Ce,La)44合金,用廉价的La/Ce混合稀土替代了Hydro Magnesium公司开发的AE44压铸镁合金中混合稀土,提升了合金的热稳定性,也降低了成本。张亚琴等[46]在此基础上,采用成本更低的Ce-La-Sm人工混合稀土,进一步降低了合金制作成本。郑涛[47]还利用熔盐电解法直接制备了多种Mg-Li-RE系合金,节省了合金制备成本。赵世喆[48]利用稀土氧化物直接还原法制备了含稀土的AZ31镁合金,并发现与采用镁-稀土中间合金制备的AZ31合金相比,二者在稀土含量相同时,组织和性能基本接近,还原法制备的稀土镁合金具有替代现有工艺的可能性。

3 镁合金铸造成形工艺性研究现状

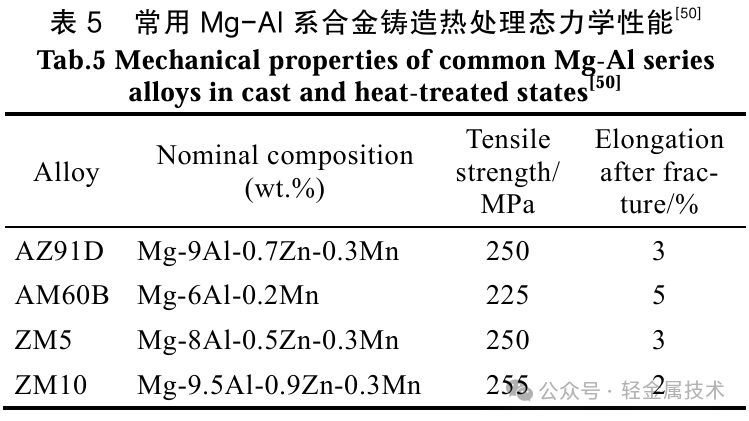

由于铸造镁合金一般具有凝固温度区间较宽、线膨胀系数高、离异共晶相占比高的特点,在砂型慢冷的工程化应用条件下,缩松、显微缩松形成、冷、热裂形成倾向大,大型复杂铸件的成形质量备受考验。成形质量差将带来产品合格率低的问题,进而导致产品研制、生产成本的增加[49],因此,需对稀土镁合金铸造成形工艺性进行相关研究。Mg-Al-Zn系合金的凝固温度区间大,易产生较多的疏松、浇不足等成形缺陷,典型Mg-Al-Zn系铸造镁合金铸造热处理态力学性能如表5所示,其铝含量(质量分数)为6%~10%,随着合金元素含量增加,Mg-Al-Zn系铸造镁合金凝固温度区间逐渐变宽,降低Al含量可有效收窄凝固温度区间,降低离异共晶相占比,从而提高原始铸态延伸率。

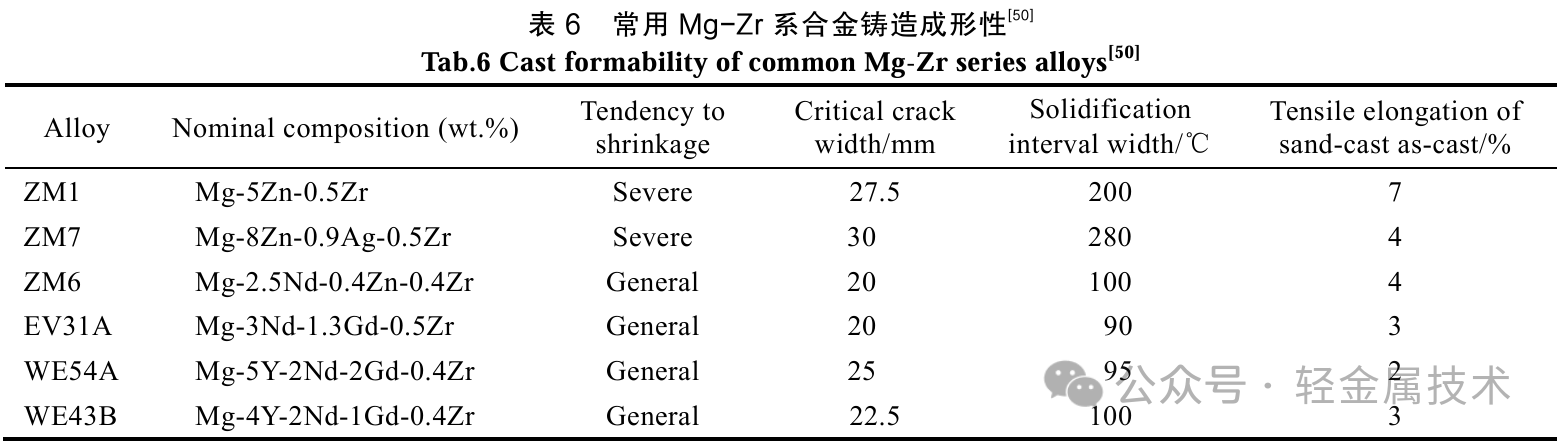

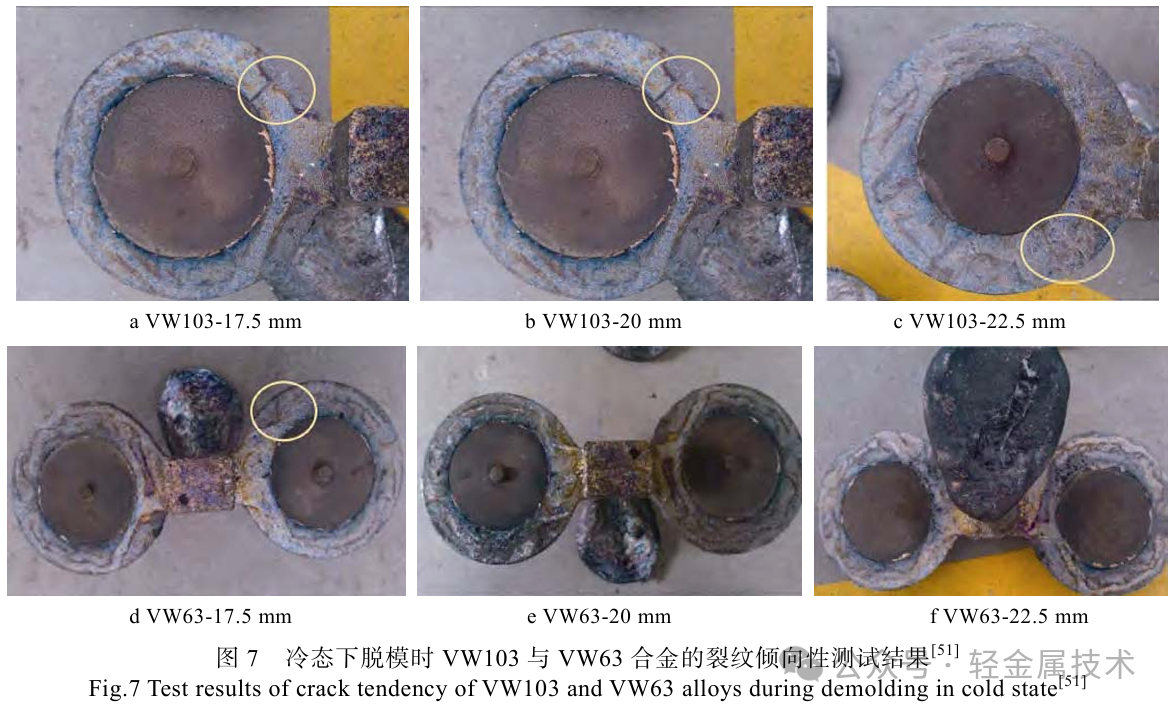

如表6所示,稀土的加入可提升镁合金的铸造性能,如ZM3、ZM6、EV31A、WE43B、WE54A等稀土铸造镁合金的凝固温度区间相对Mg-Al-Zn系合金较窄,但仍在50 ℃以上,凝固温度区间的降低明显改善了合金的显微缩松倾向。但由于离异共晶相比例较高,铸态合金的断后延伸率较低,冷、热裂倾向较高,稀土的添加降低了铸件的抗裂能力。 国内外学者对铸造镁合金的成形工艺性开展了较多研究。顾皞等[51]对比了Mg-Gd-Y合金的铸造性能,发现VW103和VW63均具有较低的热裂倾向,原因为Mg-Gd-Y系合金拥有较狭窄的凝固温度范围,更容易在铸件凝固方向上形成较大的补缩倾角,从而降低热裂敏感性。同时,VW63相较于VW100具有更少的稀土,在塑性和抗收缩方面性能更优,因此冷裂倾向更低。

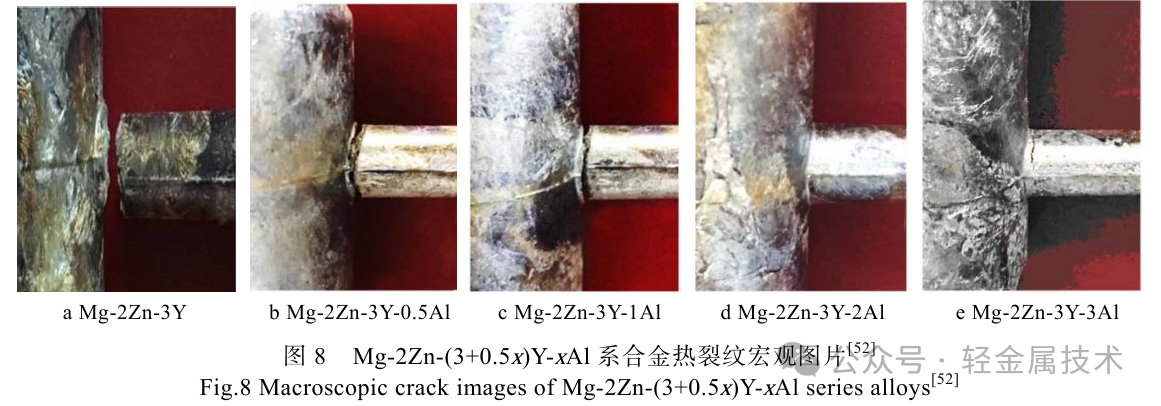

Zhang等[52]采用“T”模具研究了Al含量对Mg-2Zn-3Y合金热裂倾向的影响,结果表明,加入Al后生成的Al2Y可以作为α-Mg的形核位点,从而细化晶粒,此外合金的热裂倾向还能因此而降低。Feng等[53]采用计算机辅助冷却曲线分析了合金枝晶相干温度,综合分析了合金成分、凝固条件和微观组织对 热裂形成机理的影响。发现当在Mg-4.5Zn-0.5Zr合金 中加入1%(质量分数)Y时,合金的枝晶相干温度最高,脆性温度区间较宽,补缩能力最差,热裂倾向最高。何庆彪等[54]综合研究了低压铸造镁合金航天器复杂薄壁件缺陷的产生,研究发现,ZM5合金由于具有更宽的结晶温度范围,热裂倾向更大,不能简单靠压力补缩,最终通过上部增设冒口、底部放置冷铁等工艺措施改善了铸件的成形性。

上海航天精密机械研究所针对航天大型复杂整体构件对金属材料提出的综合强韧性和可成形性高的需求,开展了相关研究,得到了超高成形性铸造镁合金的配方(WE33Z和VQ52Z),达到了原始砂型铸态条件下离异共晶凝固相体积分数≤5%、室温抗拉强度≥180MPa、断后延伸率≥8%,凝固温度区间≤50 ℃、临界裂纹环宽≤20mm、砂型铸造试样T6态条件下室温抗拉强度≥250 MPa、断后伸长率≥3%,但2种配方合金的力学性能难以达到主承力大型结构件的高力学性能指标要求。

4 展望

当前,国内稀土镁合金综合强韧性严重依赖稀土高合金化,其材料配方、制备和铸造成形性方面的问题造成稀土镁合金铸件强韧性、成形质量与低成本之间存在显著的矛盾。同时,在稀土价格日益增高的情况下,稀土镁合金的熔配成本逐步提高。这都限制了其大范围应用。在控制镁合金铸件制备综合成本方面,可同时聚焦于合金化低成本、熔配工艺低成本以及成形性低成本3个方面,并开展如下方向研究:1)研发形成系列化的低成本高性能耐热铸造镁合金牌号,实现较低稀土总量条件下铸造镁合金综合强韧性的提升;2)针对Mg-Zn、Mg-Al等低成本非稀土镁合金,开发有效、特效的晶粒细化剂,提升强韧性;3)针对高强韧稀土镁合金,掌握各稀土元素加入方式、烧损规律对熔体品质的作用规律,实现高品质稀土镁合金熔体制备的低成本化;4)有效提升低成本高性能铸造镁合金铸造成形工艺性,实现构件稳定的高品质控性和精确化控形。