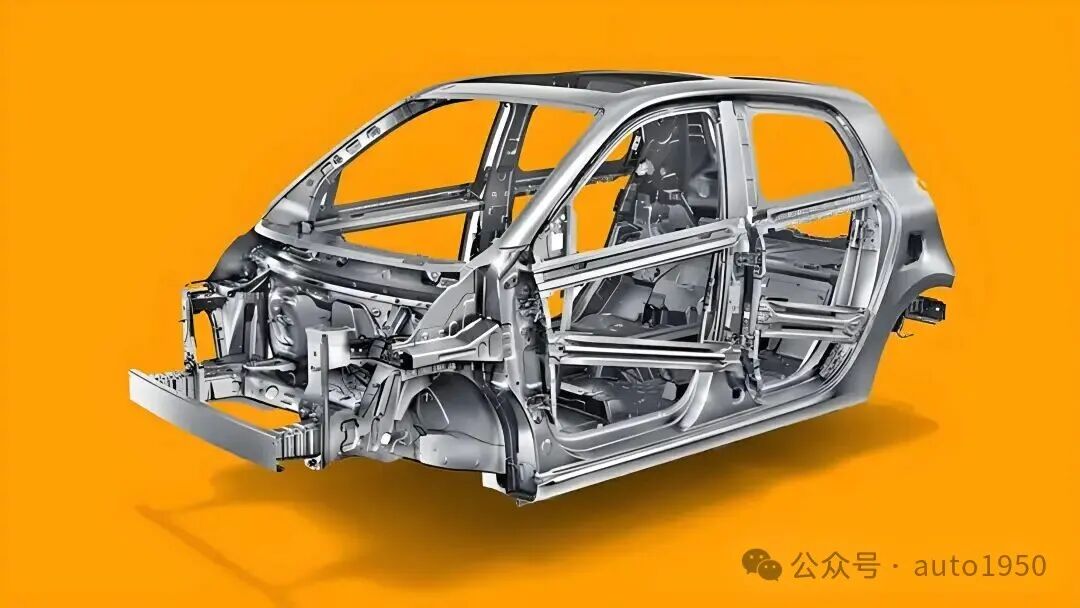

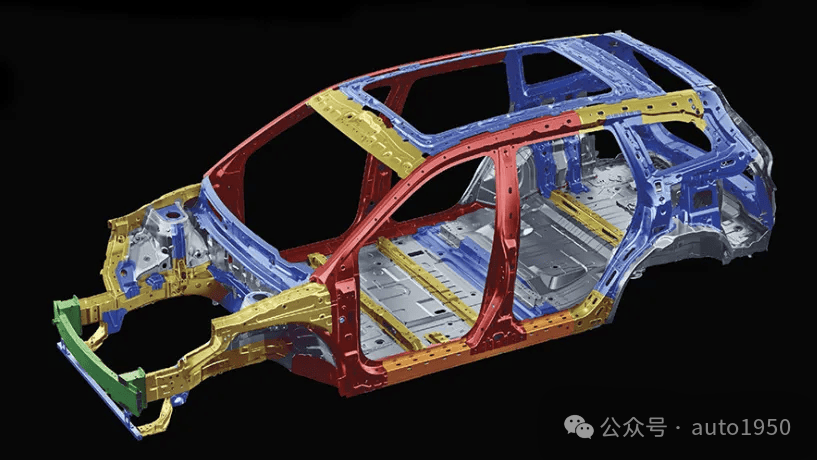

近日落幕的 2025(第十八届)汽车轻量化大会上,长城汽车传来重要突破 —— 其采用镁合金半固态注射成型工艺研制的 C 环结构件,成功获评大会 “创新成果奖”。在行业人士看来,这一奖项背后不仅是单个零部件的技术跨越:相较于传统铝合金方案,该 C 环结构件实现了 28% 的减重突破,还将车身扭转刚度提升至 197Nm/°。

而更关键的价值在于,它标志着我国汽车制造业正式踏入 “镁合金半固态应用” 的产业化新纪元。 从行业价值来看,这一汽车结构件的首次应用,其意义远超轻量化本身,更在于为汽车产业乃至制造业打开了 “高效生产 + 全周期减碳” 的绿色通道,与国家 “双碳” 战略的核心需求高度契合。

一、工艺革新:从 “高温高耗” 到 “低温高效”,生产端实现 30% 减碳

镁合金半固态注射成型工艺之所以被称为 “绿色制造的关键一步”,核心在于它对传统汽车材料成型工艺的颠覆性优化 —— 相较于主流的铝合金压铸、钢材冲压,该工艺在生产环节就实现了 “能耗与排放双下降”。 传统镁合金压铸工艺在制造汽车结构件时,需将镁合金加热至 680-720℃的全液态状态,不仅能耗成本居高不下 —— 每吨零件生产耗电量约 800 度,还需以六氟化硫(SF₆)作为保护气体。而 SF₆的全球变暖潜能值是二氧化碳(CO₂)的 23500 倍,会带来显著的温室气体排放问题。

与之形成对比的是,半固态注射成型工艺依托 “精准控温 + 剪切塑形” 技术,将镁合金加热至 580-610℃的固液共存状态(固相率保持在 5%-40%)。仅温度这一调整,便使生产能耗降低 30%-50%,每吨零件耗电量降至 400-500 度。 依据中国有色金属工业协会《2024 年镁合金产业发展报告》中的数据测算,若国内 10% 的汽车结构件采用该工艺,每年可减少约 2000 吨 SF₆排放,换算为 CO₂当量约 4700 万吨,对应的生态效益相当于种植 260 万棵树。

此外,当前国内镁合金半固态注射成型设备已日趋成熟。车企能够将半固态浆料的制备与注射环节进行集成,实现类似注塑工艺的高效、安全、环保成型效果。该集成模式不仅让设备占地面积减少 20%,还将生产节拍提升至 1.5 件 / 分钟(传统压铸工艺生产节拍约为 1 件 / 分钟),在提升生产效率的同时,进一步降低了单位产品的能耗与碳排放量。这种 “高效 + 低碳” 的双重优势,使得该工艺从实验室迈向量产线的速度远超预期。

二、全生命周期减碳:镁合金 “可回收基因”,贯穿生产到报废全流程

汽车的碳排放并非仅集中在使用环节,材料从 “开采 — 生产 — 使用 — 回收” 的全生命周期碳足迹更值得关注。而镁合金半固态成型技术的价值,正体现在对这一全链条的碳减排赋能上。材料本身来看,镁的 “绿色属性” 具有先天优势。据国务院发展研究中心 2024 年数据,我国镁资源储量占全球 70%,并构建起全球最完整的镁产业生态链 —— 占据全球超 90% 的金属镁产能与 75% 的氧化镁产能。更关键的是,镁合金的回收利用率可达 95% 以上,且回收过程的能耗仅为原镁生产的 5%;对比之下,铝合金的回收率为 80-90%,钢材回收能耗则达到原钢生产的 15%-20%。

在汽车全生命周期中,镁合金的优势进一步放大

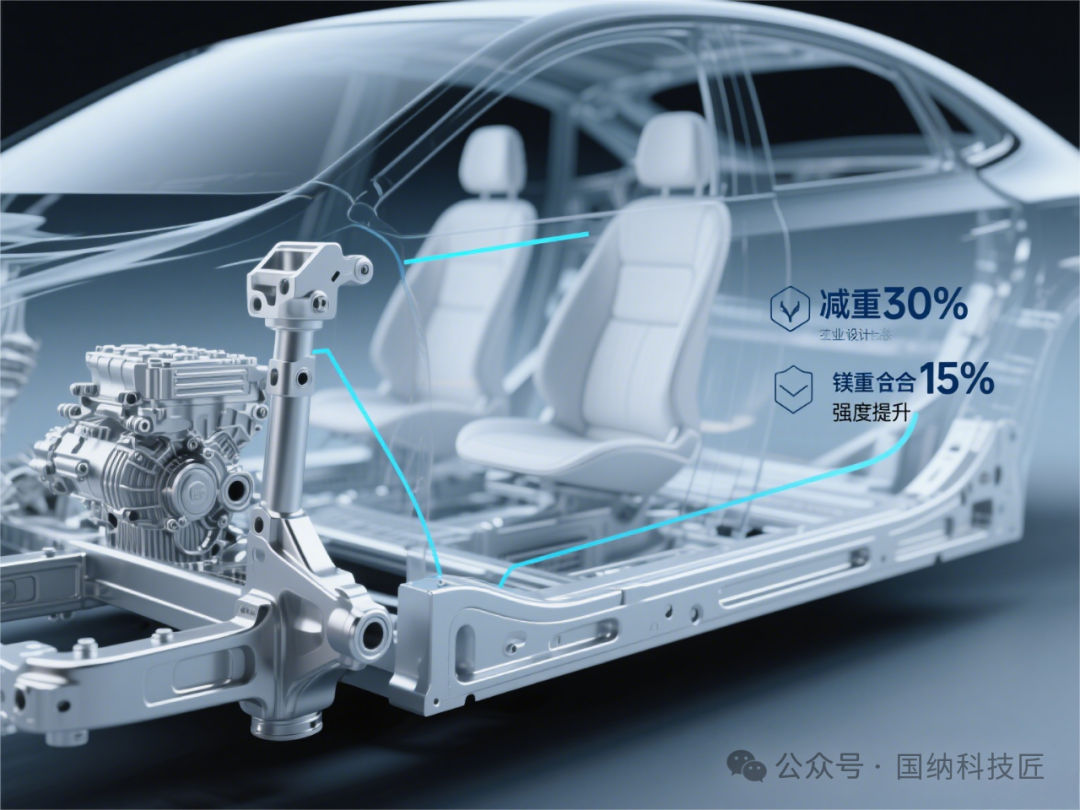

• 使用阶段:镁合金结构件可使整车减重 5%-8%(以一款中型 SUV 为例,减重幅度约为 80-120kg),新能源汽车的续航能力可提升 6%-10%。按每年行驶 7.5 万公里计算,每辆车每年可减少电费支出约 1000 元(综合工况下电能消耗量为 13.9 千瓦时 / 100 公里,居民用电价格通常在 0.5-0.8 元 / 千瓦时,公共充电桩费用相对较高,约为 1.5-2 元 / 千瓦时),同时减少约 900kg 的 CO₂排放。

• 报废阶段:汽车的镁合金部件(如后地板横梁、电池壳体)回收后,仅需简单处理即可重新用于半固态成型。相比重新开采原材料,每吨回收镁合金可减少 12 吨 CO₂排放。

目前,采用该工艺结构件的车型已通过中国汽车工程研究院的 “全生命周期碳足迹认证”,其全生命周期碳足迹较传统车型降低约 1.2 吨 / 辆,这一数值相当于该车 3 年行驶里程的碳排放量总和,成为行业首个通过该类认证的镁合金结构件应用案例。

三、锚定 “双碳”:从技术突破到战略契合,国内车企打造绿色示范

镁合金半固态注射成型工艺在汽车领域的落地应用,并非单一企业的孤立技术尝试,而是我国汽车产业响应国家 “双碳” 战略的关键标志性举措 —— 它既破解了传统轻量化材料依赖铝合金所带来的 “生产高碳排” 行业痛点,又填补了国内在高端镁合金成型装备与工艺领域的技术空白,最终实现了 “环保价值落地” 与 “技术自主可控” 的双重突破,与当前全产业链推进减碳、打破国外技术垄断的发展方向高度契合。

从行业背景来看,我国 “双碳” 目标已明确,到 2030 年汽车产业碳排放强度需较 2020 年降低 25%,其中材料环节对碳减排的贡献占比能达到 30% 以上。此前,汽车轻量化多依赖铝合金,但铝合金压铸工艺的碳排放强度高达 8.6 吨 CO₂/ 吨,且高端铝合金技术长期被国外企业掌控。

此次国内车企采用的镁合金半固态工艺,不仅把材料碳排放强度降至 3.2 吨 CO₂/ 吨(降幅达 63%),还实现了从 “浆料制备设备” 到 “成型工艺参数” 的全链条自主可控 —— 所用国产镁合金半固态注射成型机,核心部件国产化率达到 85%,打破了德国、日本企业在该类设备领域的垄断格局,设备成本较进口产品降低 50%。

这种 “技术自主 + 绿色减碳” 的双重优势,正形成强劲的示范效应:目前,长城汽车等国内车企已启动镁合金半固态结构件的量产规划;上游镁矿企业(如宝武镁业)也已针对性扩建 “低能耗镁锭生产线”,以匹配半固态工艺的应用需求。

可以说,国内车企对镁合金半固态工艺的首次应用,意义远超零部件升级 —— 它标志着我国制造业开始从 “末端减碳” 转向 “源头减碳”,从 “跟随模仿” 转向 “标准制定”,为全球绿色制造提供了 “中国方案”。

四、不止于汽车:绿色制造新范式,为全行业提供三点启示

国内车企在镁合金半固态工艺上的技术突破,更像一把 “钥匙”,为所有追求可持续发展的行业打开了思路,带来三点重要启示:

1. 材料创新是 “源头减碳” 的核心抓手

相较于 “节能设备改造”“清洁能源替代” 等末端减碳手段,材料层面的创新(如镁合金半固态工艺)能从生产、使用、回收全链条降低碳排放,且减碳效果更持久、更彻底。未来,无论是机械制造还是电子产业,“材料升级” 都将成为绿色转型的 “第一优先级”。

2. 本土化技术链是 “降本增效” 的关键

国内车企之所以能快速落地该技术,核心在于构建了 “镁矿开采 — 镁锭生产 — 设备制造 — 整车应用” 的全本土化链条,不仅降低了成本,还避免了 “卡脖子” 风险。这提示所有行业:绿色转型不能依赖进口技术,必须建立自主可控的 “技术生态”。

3. “单点突破” 可引发 “链式反应”

从汽车结构件的一项技术应用,到带动上游镁矿、设备制造产业发展,再到下游家电、无人机等行业跟进,这种 “单点突破 — 行业扩散 — 生态形成” 的模式,正是绿色制造落地的高效路径。企业无需追求 “全面转型”,聚焦一个核心技术的突破,就能形成带动全产业链的 “减碳杠杆”。

五、从 “轻量化” 到 “绿色化”,科技定义未来制造

当镁合金半固态结构件在汽车上实现量产,我们看到的不仅是一辆更轻、更节能的汽车,更是一种全新的制造理念 —— 用技术创新平衡 “性能提升” 与 “环境友好”,用本土化力量打破 “绿色转型 = 高成本” 的误区。 国内车企对镁合金半固态工艺的应用,证明绿色制造不是遥不可及的目标,而是可以通过一个个具体的技术突破,一步步变为现实。而这,或许就是科技对 “可持续发展” 最生动的诠释。