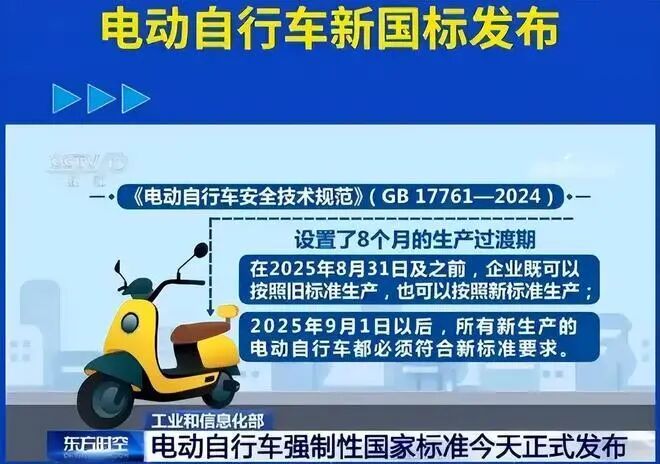

2025年9月1日,电动自行车行业将迎来颠覆性变革! 新版强制性国标《电动自行车安全技术规范》(GB 17761—2024)正式落地,其严苛的防火阻燃、材料安全与整车质量要求,为行业“以镁代塑”转型按下加速键——镁合金在车架、轮毂等关键部件(应用高压压铸、半固态注射、挤压等尖端工艺)的应用正迎来爆发式增长机遇!然而,镁合金的易燃特性也瞬间拉响安全警报,市场担忧骤起。行业专家对此展开权威解读。

“新国标重拳:塑料限5.5%,镁合金轻量化逆袭!”

新版国标在材料安全领域首次设立“硬约束”条款:一方面强化非金属材料的防火阻燃性能要求,并明确规定塑料总质量占比不得超过整车质量的5.5%;另一方面在整车质量标准上实施差异化调整,将使用铅酸蓄电池的车辆整车质量上限从55kg提升至63kg,其他蓄电池类型车辆则保持55kg不变。这一“限塑提质”与“分类增重”的政策组合,旨在打破电动自行车行业对塑料材料的过度依赖,而兼具轻量化与高强度特性的镁合金,正凭借其材料优势成为满足新规要求的理想替代方案。

据行业梳理,电动自行车中可应用镁合金零部件覆盖范围广泛,涵盖车架、前后轮毂、方向把、后衣架、脚踏、靠背支架、单撑、搁脚、后货架、电机边盖、转换器外壳、刹把、泥板、电池外壳等关键部件。在实际应用中,镁合金的性能优势已得到头部企业验证:小牛电动SQi 采用航空级镁合金一体压铸成型车架,实现整车无焊点设计,在减重的同时显著提升操控质感;雅迪等企业则批量应用镁合金轮毂、方向把等部件,不仅有效降低整车重量、优化续航表现,还凭借耐用性获得市场认可。

值得关注的是,新规对已购不符合标准车辆未采取强制淘汰措施,明确各地可通过以旧换新政策加速车辆更新。业内预计,这一政策将激活存量替换市场,进一步放大电动自行车的市场需求,而镁合金材料及镁合金铸件的应用缺口也将随之扩大。统计数据显示,目前,中国电动自行车年销量约为5000万辆;2025年上半年,电动自行车全国销量达3232.5万台,同比激增29.5%。

(图源 电动车那些事儿)

易燃性引发争议,专家详解安全边界

镁产业专家董春明指出,通过材料改良与工艺优化,镁合金的阻燃性能已大幅提升,其燃点可达到非常高的温度,配合适当表面处理工艺还能进一步增强;在产品设计中,应避免在电池、热结构件、刹车部件等高温风险区域使用,而车架、货架等非高温接触部件则可放心应用。

上海交通大学镁材料中心研究员谷立东博士则从科学与工程双重维度解析,认为镁合金的燃点并非固定值,会受加热条件、环境、产品厚度及温度采集方式等多种因素影响,目前针对铸件燃点的研究也缺乏统一标准,燃点测试系统正在不断改进;他举例说明,常见的AZ91D镁合金块体在空气中的点燃温度可超过600℃,而碎屑在450℃就易燃烧,1mm厚与5mm厚的AZ91D镁合金部件点燃难度差异显著,通常壁厚达到2mm的零部件已非常难点燃。

谷立东还援引航空业案例佐证其安全性,如早年波音飞机经大量严谨测试后,发现镁合金在座椅骨架所处工况下并不存在易燃问题;同时他也不回避潜在风险,指出镁合金燃烧的安全隐患客观存在,若零部件处于瞬时高温且接触空气的极端条件下,即便厚度达到3mm、5mm也可能逐渐起燃,但与塑料相比,其燃烧会有一定时间窗口延迟,不会立即起火,因此在工程应用中需综合考虑实际使用工况并进行详尽实测分析,以确保安全使用。

行业加速转型,安全与应用需平衡推进

在新国标推动下,“以镁代塑”正成为电动自行车行业实现轻量化升级的重要趋势。确保镁合金应用安全的核心在于“合理设计”与“科学选材”双管齐下:生产企业需严格采纳专业建议,规避高温风险区域的零部件选型,并积极通过增加壁厚、优化表面处理等工艺手段提升材料安全性;同时,相关标准制定部门应协同完善镁合金在电动自行车领域的应用规范,特别是明确燃烧测试方法与安全阈值,为产业提供清晰指引。随着技术的持续进步和标准的逐步健全,镁合金有望重塑行业材料格局,驱动产品向更轻、更安全的方向发展。