镁合金因轻量化、高比强度等优势,被视为航空航天、汽车领域的 “减重利器”,但它的六方晶体结构导致强度低、塑性差,长期限制实际应用。传统方法(如经验模型、单一实验)难以捕捉纳米尺度下 “晶粒结构 - 力学性能” 的复杂关联,尤其对梯度纳米结构镁合金的强化机制研究不足。

发表于Materials Letters(2026 年,Volume 403,DOI: 10.1016/j.matlet.2025.139547)的研究论文《Investigation of strengthening mechanisms in gradient nanostructured polycrystalline magnesium using machine learning and molecular dynamics》,提出 “分子动力学(MD)+ 机器学习(ML)” 联合框架 ,彻底破解这一痛点。

该团队构建 298 个梯度 / 均质纳米晶镁模型,通过 MD 模拟获取拉伸变形数据,再用 11 种机器学习算法挖掘关键影响因素。 结果显示:晶粒尺寸梯度和均匀性是调控拉伸性能的核心 —— 梯度结构通过均匀应力分布提升强塑性,均匀晶粒则通过提高孪生率(37.5% vs 21.4%)增强弹性强度。这一发现为设计 “高强度 - 高塑性” 镁合金提供明确方向,有望推动镁合金在轻量化领域的规模化应用。

论文以 “解决梯度纳米晶镁合金强化机制不明确” 为核心,分 “模型构建 - 数据挖掘 - 机制验证” 三步展开。

1. 基础准备:298 个纳米晶镁模型的 “全景实验”

要找到强度调控的关键因素,首先需构建覆盖不同结构的模型并获取可靠数据。

*模型设计: 1)梯度结构模型(198 个):分 “高密度端 - 过渡中间层 - 低密度端”,调整晶粒数量(28-32 个),模拟实际梯度材料的结构特征; 2)均质结构模型(100 个):改变晶粒形状(六边形 / 不规则形),用于对比梯度结构的优势;模型尺寸统一为 72×1.667×124.7 nm,采用 Liu-EAM 势函数描述原子间作用力,贴合镁的实际晶体特性。

*MD 模拟条件: a.先在 300K、1bar 下弛豫(NPT 系综),消除初始应力; b.沿 z 轴施加 14% 拉伸应变(速率 2×10⁹ s⁻¹),保持 300K 恒温,记录应力 - 应变曲线、位错分布、孪生行为; c.用 LAMMPS 计算、Ovito 可视化,确保数据可追溯。 *数据维度:提取晶粒密度(凸包面积内原子数)、形状(外接盒长宽比、紧密度)、取向等特征,为机器学习提供输入。

2. 关键技术:机器学习锁定 “强度调控密码”

传统分析需人工筛选特征,效率低且易遗漏关键因素。本研究用 11 种主流回归算法(如随机森林、梯度提升树)构建预测模型,实现 “数据驱动的特征挖掘”。

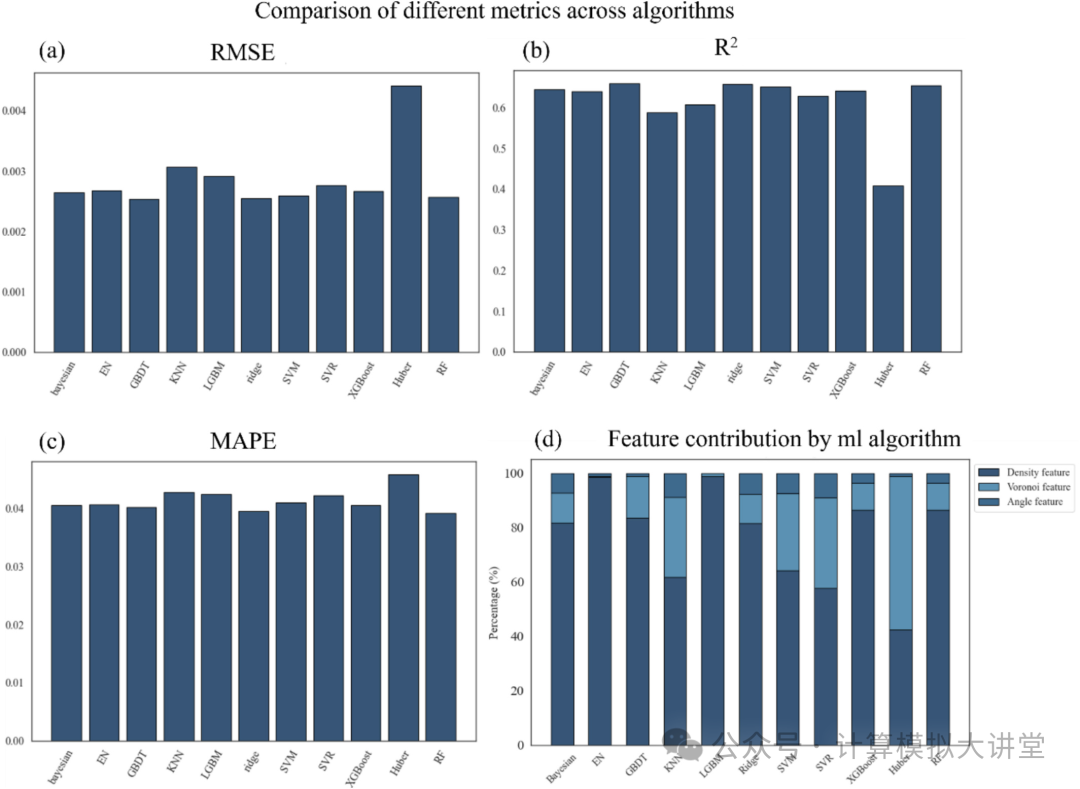

*模型性能:所有算法均表现优异 —— 决定系数 R² 接近 1,均方根误差(RMSE)低至 0.001,平均绝对百分比误差(MAPE)<5%(图 1a-c),证明模型可靠性;

*核心发现:通过特征重要性分析(图 1d),锁定两个关键因素: 1)晶粒密度梯度:贡献占比超 60%,是影响拉伸强度的首要因素; 2)晶粒形状均匀性:贡献占比约 30%,对弹性阶段强度影响显著;而晶粒取向贡献不足 10%,可忽略不计,大幅简化后续机制分析。

3. 机制验证:梯度结构如何同时(强 + 塑)?

基于机器学习的发现,团队针对性验证梯度结构与晶粒形状的强化机制,揭示两大核心规律。

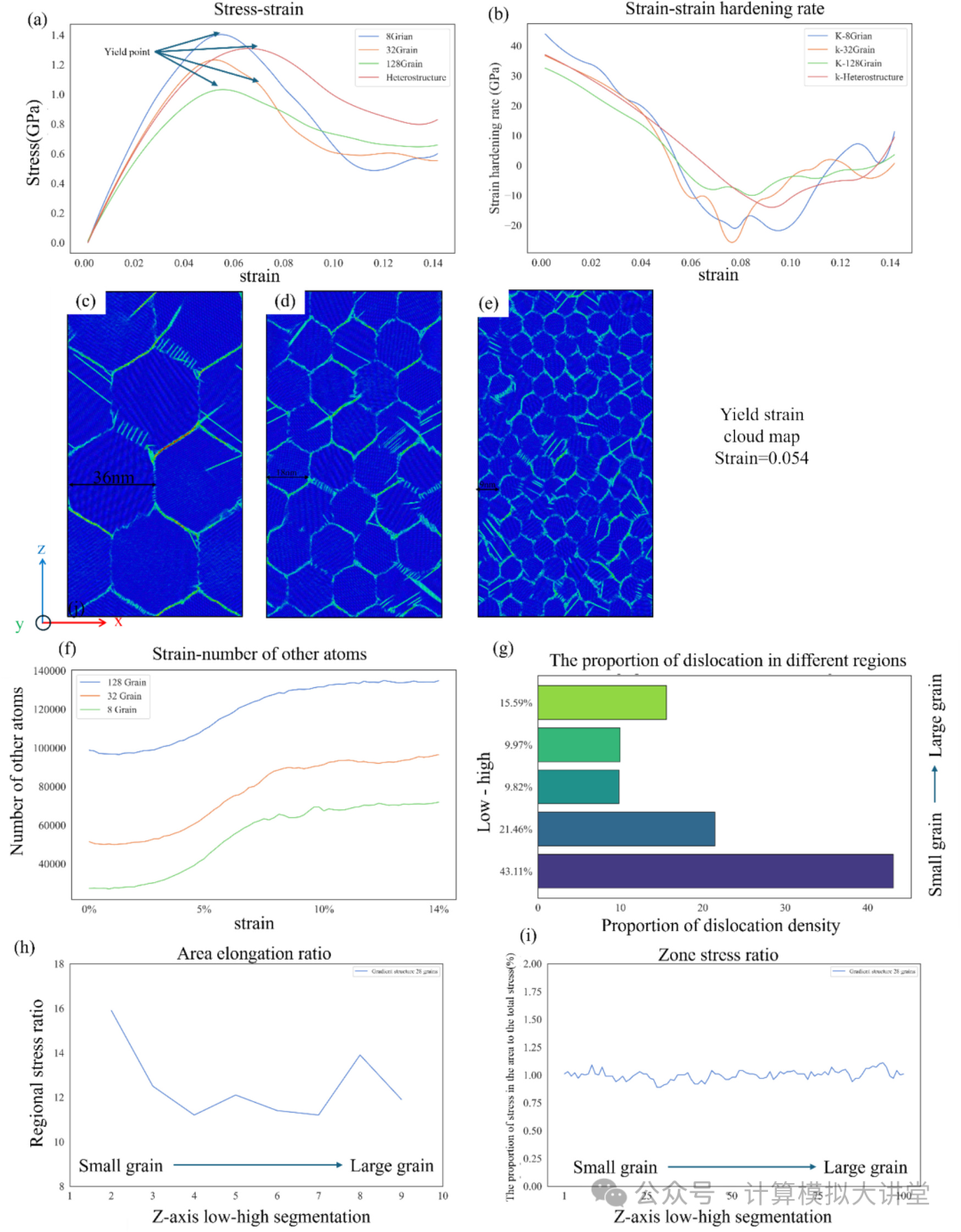

(1)梯度晶粒密度:同时提升强度与塑性 对比 “28 晶粒梯度模型” 与 “32 晶粒均质模型” 的拉伸行为(图 2a): *强度优势:梯度模型的屈服强度比均质模型高 15%,且断裂应变提升 20%,打破 “强度与塑性不可兼得” 的传统认知;

*物理机制1)位错梯度调控:梯度模型中高密度位错区域(占比 43.11%,图 2g)与低密度区域形成 “位错流动通道”,避免局部位错堆积导致的脆性断裂; 2)应力均匀分布:小晶粒区域吸收更多变形(图 2h-i),应力集中系数降低 30%,减少裂纹萌生概率;

*特殊现象:当晶粒尺寸过小(<10 nm)时,出现 “反霍尔 - 佩奇效应”—— 强度随晶粒细化反而下降,这是因为变形机制从 “位错主导” 转为 “晶界滑动主导”(图 2f)。

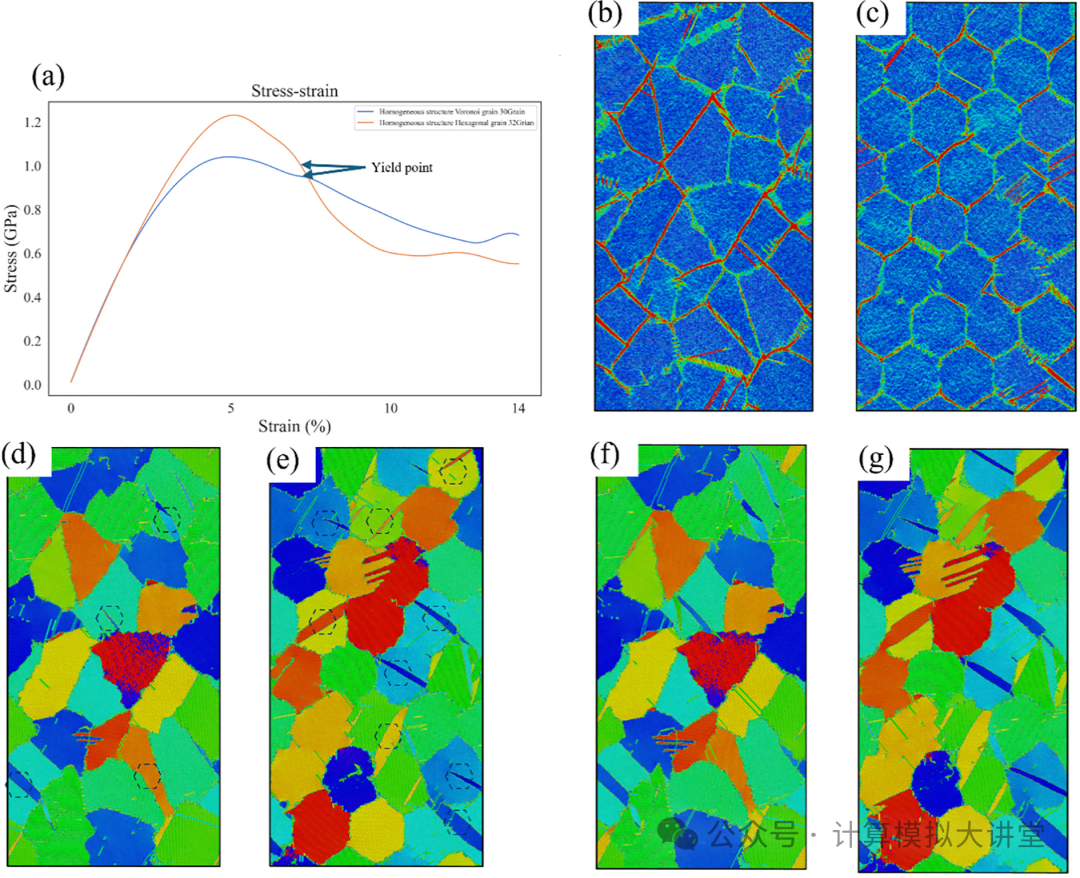

(2)晶粒形状均匀性:增强弹性但削弱塑性 对比六边形(均匀)与不规则(非均匀)晶粒的拉伸表现(图 3a): *弹性优势:均匀晶粒的弹性阶段强度高 22%,因晶界应力分布更均匀(图 3b-c),无局部应力集中; *塑性代价:均匀晶粒的孪生率达 37.5%(不规则晶粒仅 21.4%,图 3d-e),孪生导致晶粒细化(图 3f-g),虽提升弹性,但会割裂晶粒完整性,使塑性阶段强度下降 18%;*工程启示:需根据需求平衡晶粒均匀性 —— 追求弹性选均匀晶粒,追求强塑性平衡选适度不规则晶粒。

图文速览

图 1:机器学习算法性能与特征贡献 (a)RMSE(均方根误差):所有算法 RMSE<0.004,其中梯度提升树表现最优(RMSE=0.001); (b)R²(决定系数):多数算法 R²>0.95,证明模型对拉伸强度的预测精度极高; (c)MAPE(平均绝对百分比误差):均 < 5%,无显著系统偏差; (d)特征贡献:晶粒密度(蓝色)贡献最高(>60%),晶粒形状(橙色)次之(~30%),取向(灰色)可忽略。 解读:用数据证明机器学习的可靠性,同时锁定 “晶粒密度 + 形状” 为关键调控因素,避免后续研究走弯路 —— 无需在取向等次要因素上浪费精力。

图 2:梯度结构的强化机制 (a)应力 - 应变曲线:梯度模型(28 晶粒)比均质模型(32 晶粒)屈服强度高 15%,断裂应变大 20%; (b)加工硬化曲线:梯度模型的硬化率在塑性阶段更稳定,无突然下降(脆性断裂特征); (c-e)原子应变云图:屈服应变下,均质模型(c-d)的晶界应变集中更明显,梯度模型(e)应变分布更均匀; (g)位错比例:梯度模型中高密度位错区域占 43.11%,形成 “位错梯度”,缓解局部堆积; (h-i)应力 / 应变分布:小晶粒区域应力吸收多(h)、应变长度占比高(i),证明梯度结构的 “均匀承载” 优势。 解读:直观展示梯度结构的强塑性优势来源 —— 通过位错与应力的梯度调控,解决 “局部失效” 问题,为设计高可靠性镁合金提供物理依据。

图 3:晶粒形状对性能的影响: (a)应力 - 应变曲线:六边形晶粒(均匀)的弹性阶段强度高 22%,但塑性阶段强度低 18%; (b-c)5.2% 应变的原子应变云图:均匀晶粒(b)晶界应力分布均匀,不规则晶粒(c)局部应力集中; (d-e)7.5% 应变的取向图:均匀晶粒的孪生区域(红色)占比 37.5%,不规则晶粒仅 21.4%; (f-g)9% 应变的取向图:均匀晶粒因孪生导致晶粒细化更明显,结构完整性被破坏。

解读:揭示晶粒形状的 “双刃剑” 效应 —— 均匀性提升弹性但牺牲塑性,

为实际工程提供 “定制化设计” 指南:比如航空结构件(需高弹性)选均匀晶粒,汽车构件(需强塑性平衡)选适度不规则晶粒。