在航空航天、汽车制造领域,镁合金凭借“轻量化 + 高比强度”成为热门结构材料。但它也有“短板”——高温下疲劳性能衰减明显,这严重限制了它在发动机舱、热管理结构、传动系统等高温场景中的应用。 本研究以AZ31B镁合金为对象,通过高温力学测试 + 微观组织表征,系统揭示其高温下的强度、疲劳与裂纹扩展机制。

实验设计 本研究围绕三个核心测试展开。

1) 高温拉伸性能测试

温度范围:25℃ ~ 250℃

测得:拉伸强度、屈服强度、伸长率

2) 高温疲劳性能测试

试验方式:旋转弯曲疲劳,R=-1 绘制 S-N 曲线,提取疲劳强度

3) 微观断口与组织分析

SEM:疲劳断口、裂纹萌生扩展路径

EBSD:晶粒取向、晶界结构变化 纳米压痕:裂纹尖端硬度分布

目的:找出AZ31B在高温下“到底哪里变了”。

关键发现(3点值得特别关注)

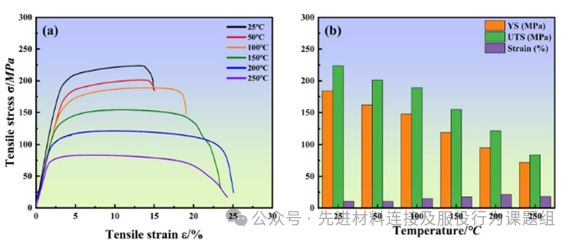

① 强度随温度上升“断崖式下跌”

温度25℃ → 250℃: 拉伸强度下降62.5%;

屈服强度下降60.9%;

伸长率上升63.1%;

结论:高温下更“软而韧”,但承载能力显著下降。

② 疲劳强度存在关键“分水岭”——50℃!

25℃–50℃:疲劳强度基本不变 → 约 120 MPa;

>50℃:疲劳强度开始线性下降;

达到250℃,仅剩约 30 MPa,不到常温的四分之一。

意味着:高温下 AZ31B 对疲劳损伤更敏感,哪怕应力不高,也容易出现裂纹。

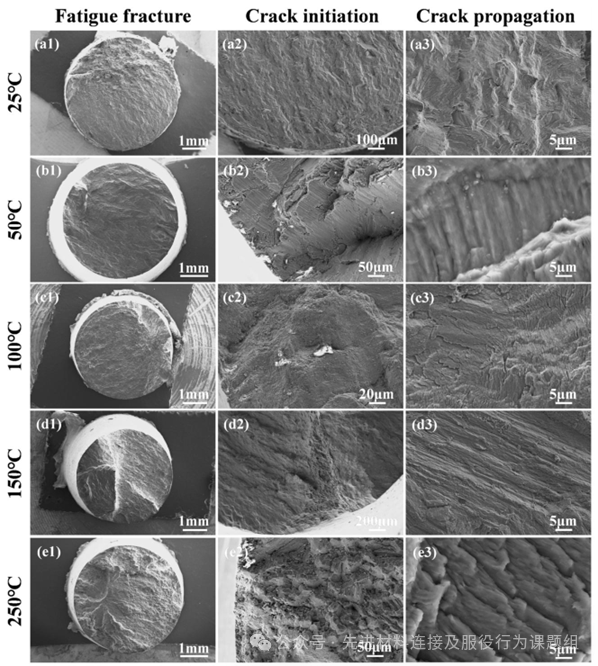

③ 裂纹扩展路径高温下显著“变狡猾”

25℃时,裂纹直线扩展,形貌规则;

大于100℃时,裂纹弯折,出现次生裂纹;

250℃时,裂纹特征为多点萌生 + 晶界穿透加速断裂。

结论:高温下裂纹不但扩展更快,还更不可控。

机理解析

(1) 非基面滑移与孪生被激活 → 材料变“软”

常温:主要为 基面滑移,变形受限 → 强但脆

高温:非基面滑移 + 孪生激活 → 变形能力增强 → 强度降低,延展性上升。

(2) 高温导致加工硬化能力衰减

动态回复 / 再结晶 → 位错“被消除”

晶界软化 → 裂纹更易沿晶界扩展 高温下,裂纹不仅能走直线,还能“自由拐弯”,破坏力翻倍。

工程意义

这一研究为AZ31B在高温部件应用提供关键依据:

50℃是可靠疲劳使用的上限警戒点,超过150℃用于承载结构风险显著增加,250℃以上需考虑合金强化 / 表面强化 / 层状结构设计。