镁合金因其低密度、高比强度在航空航天和汽车工业中具有广泛应用前景。然而,其低表面硬度和较差的耐磨性严重制约了其在运动部件中的应用,传统表面改性技术存在膜基结合弱、涂层不均等问题。基于此,内蒙古工业大学曹四龙/陈芙蓉团队联合兰州化学物理研究所在《Tribology International》发表最新研究,采用激光熔覆与超声冲击复合工艺,在AZ91D镁合金表面成功构建了梯度纳米异质结构,实现了硬度提升130%、磨损率降低61.7%的显著效果,为解决镁合金耐磨性差的瓶颈问题提供了新的技术途径。

一、梯度结构设计与微观机理

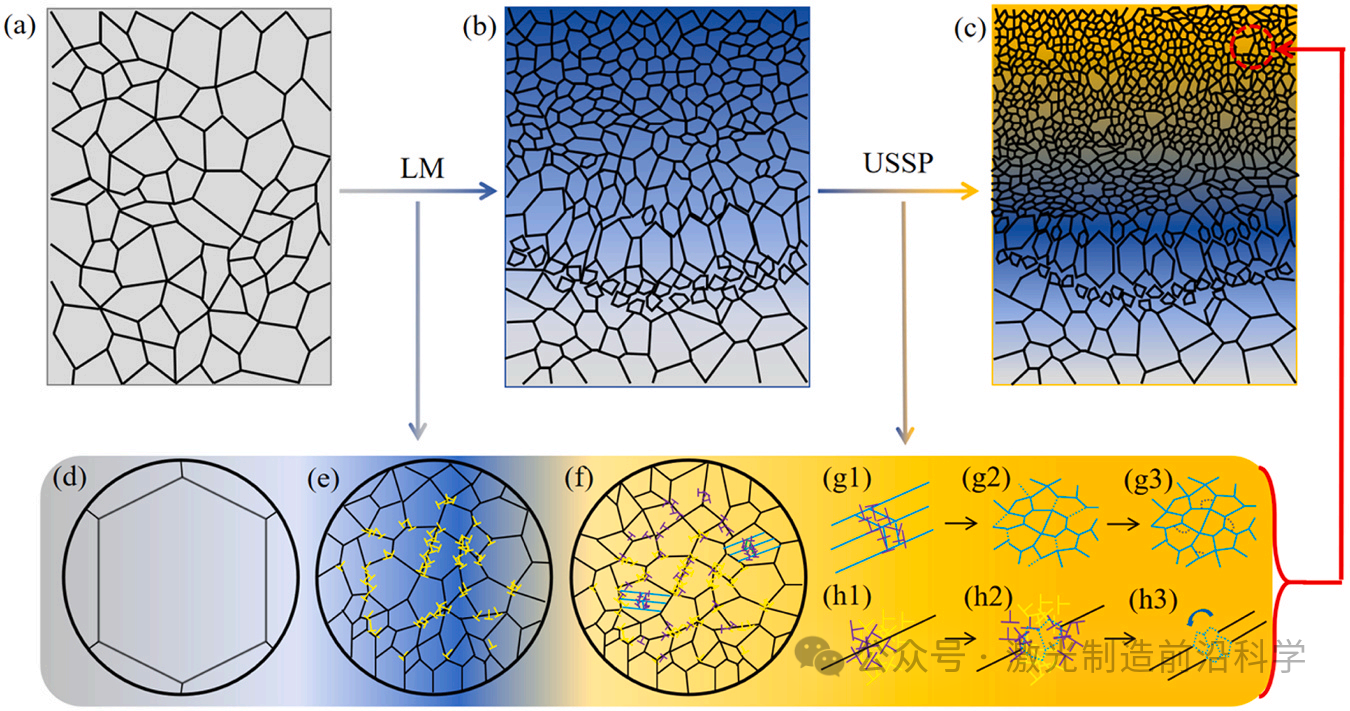

研究团队通过优化激光熔覆和超声冲击的工艺参数,在AZ91D镁合金表面构建了具有四层结构的梯度纳米异质组织。表层为厚度约194μm的纳米晶区,平均晶粒尺寸细化至约6nm;随后是柱状晶区(194-395μm)和回复微米晶区(395-600μm),最终过渡到基体材料。激光熔覆预处理在表面形成细小的等轴晶和柱状晶,为后续超声冲击提供了理想的初始组织。

而超声冲击处理不仅进一步细化了表层晶粒,还引入了残余压应力,有效抵消了激光处理产生的拉应力。随后通过TEM分析了纳米晶的形成机理,在激光熔覆与超声冲击的协同作用下,材料通过形变孪晶分割粗大晶粒,同时高位错密度促进亚晶界转变为大角度晶界,最终实现表面纳米化,是材料性能提升的根本原因。

图1 纳米晶的形成机制:(a)M样品;(b)L样品;(c)LU样品;(d)原始晶体;(e)LM和USSP后的晶粒;(f)LM和USSP后的晶粒

;(g1)孪晶位错;(g2)亚晶形成;(g3)动态再结晶;(h1)晶界位错堵塞;(h2)亚晶形成;(h3)具有小角度晶界旋转的亚晶

二、力学性能的跨越式提升

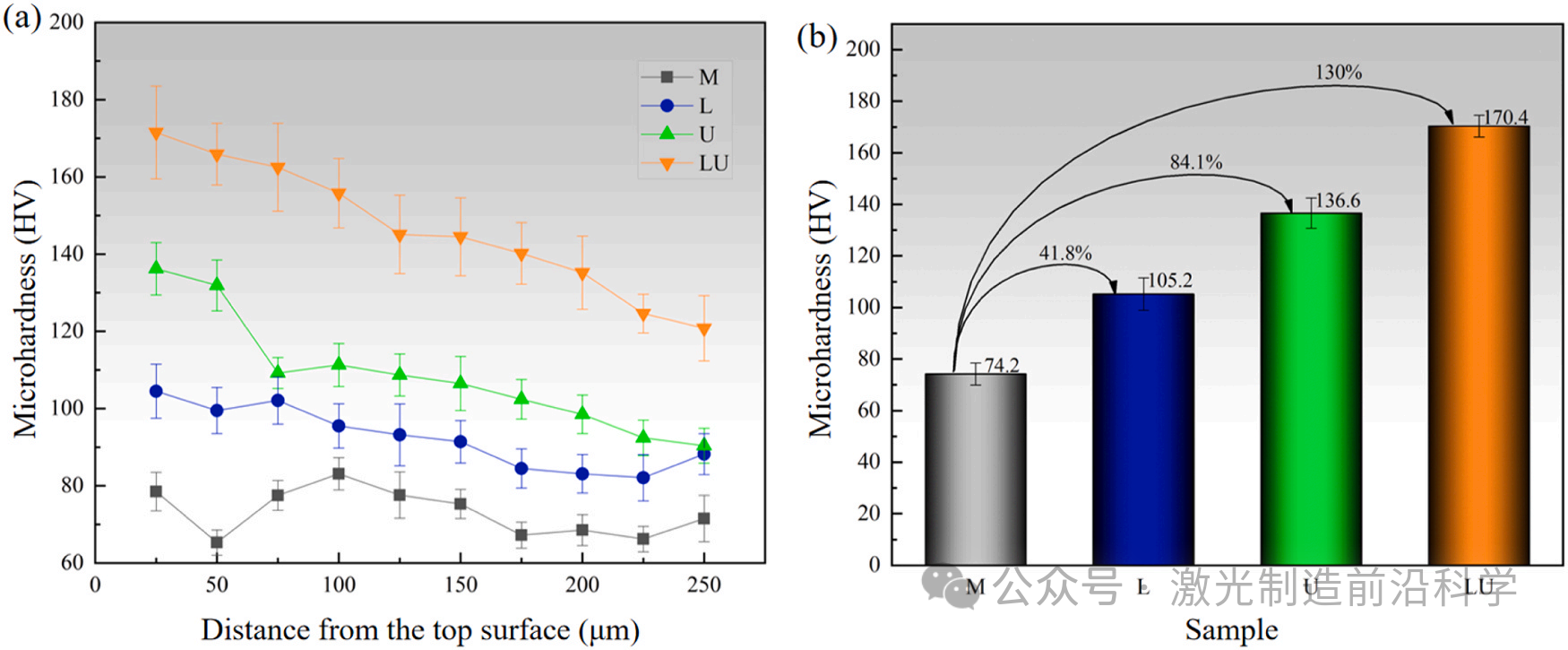

性能测试结果显示,复合处理试样的表面显微硬度达到170.4±7.4 HV₀.₂,较基体材料的74.2±6.1 HV₀.₂提高了130%。更为重要的是,这种强化效果沿深度方向呈现理想的梯度分布,在距表面250μm深处仍保持133±4.6 HV的硬度值,比单一超声冲击处理的试样高出48.3%。此外,纳米压痕测试进一步证实,复合处理试样的纳米硬度为1.61±0.25 GPa,弹性模量为47.65±4.1 GPa,其H³/E²比值最高,表明复合处理试样具有最优的抗塑性变形能力。综上所述,梯度纳米异质结构通过晶界强化、位错强化和应变梯度效应的协同作用,同时提高了材料的强度和韧性,这是传统单一强化方法难以实现的。

图2 所有样品的显微硬度结果:(a)截面显微硬度;(b)表面显微硬度

三、摩擦性能的改善与机理

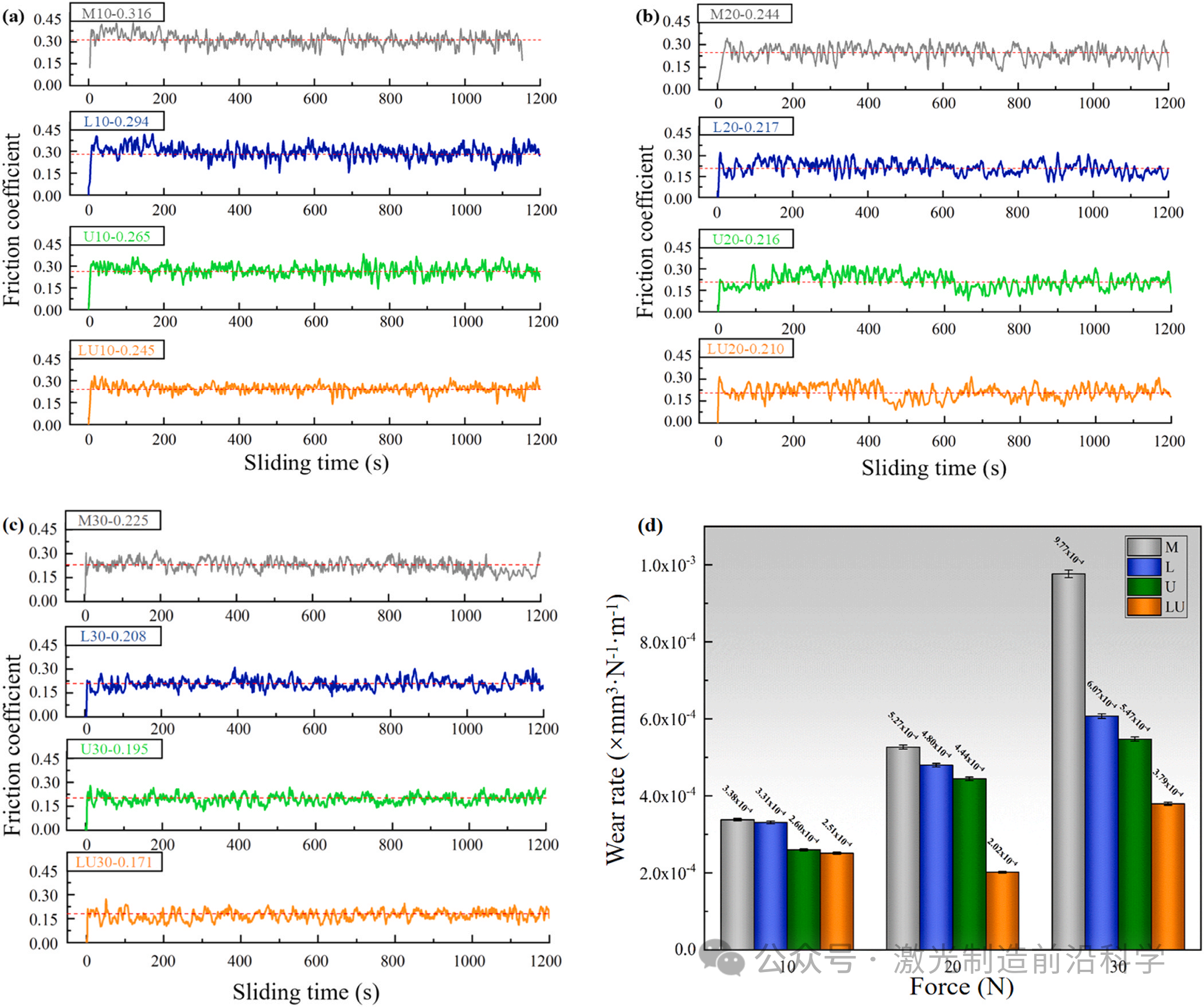

在不同载荷条件下的摩擦磨损测试表明,复合处理试样展现出优异的减摩耐磨特性。在20N载荷下,摩擦系数稳定在0.210,比基体材料降低14.0%;磨损率更是显著降低61.7%,达到2.02×10⁻⁴ mm³N⁻¹m⁻¹。同时,对磨损表面的分析表明,基体材料主要表现为严重的磨粒磨损、粘着磨损和剥层磨损,而复合处理试样仅表现出轻微的磨粒磨损特征,磨损表面平整光滑,无明显裂纹和剥落现象。

图3 M、L、U和LU试件的摩擦因数分别为:(a)10N;(b)20N;(c)30N;(d)不同载荷下的磨损率

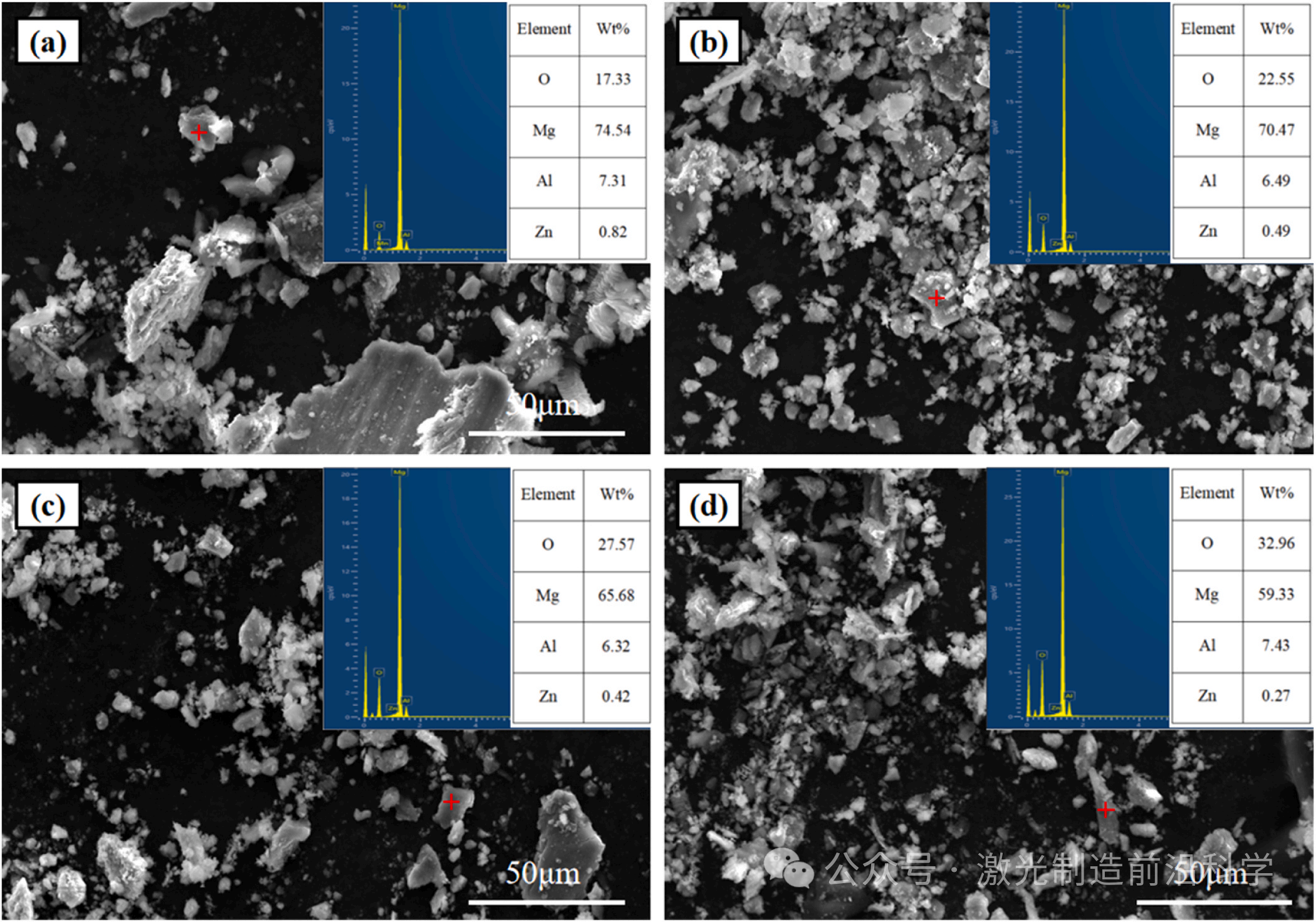

随后,通过EDS分析发现,其磨屑中氧含量高达32.96 wt%,远高于基体材料的17.33 wt%,表明在摩擦过程中表面形成了连续的MgO润滑膜,不仅减少了金属间的直接接触,其本身也具有较低的摩擦系数,从而实现了‘自润滑’效果。与此同时,亚表层的梯度纳米结构通过抑制微裂纹的萌生和扩展,有效延缓了剥层磨损的发生。这种表面润滑与亚表层强化的协同作用,是材料耐磨性显著提升的关键。

图4 20N处磨粒的SEM和EDS分析:(a)M样品;(b)L样品;(c)U样品;(D)LU样品

四、应用前景

该研究开发的激光熔覆-超声冲击复合处理技术,为解决镁合金耐磨性差的共性难题提供了新的解决方案。同时该研究成果不仅适用于AZ91D镁合金,还可推广至其他镁合金体系,在航空航天、汽车制造、电子通讯等领域具有广阔的应用前景。