摘要:低成本、高强韧镁合金材料及其成型、防腐工艺的开发是未来镁合金汽车零部件的重点发展方向。综述了近年来低成本、高强韧镁合金的高强高韧化机理及高防腐表面处理工艺的研究进展,并展望了未来高性能低合金化镁合金研究的发展方向。

关键词:镁合金 汽车零部件 轻量化

1 前言

燃油乘用车每减重100 kg,每百公里节油量为0.31~0.46 L,降低汽车整备质量能够有效提升节能减排效果。新能源汽车受三电系统的影响,其整备质量比燃油车高15%~30%[1],因此,为提升节能减排效果和续驶里程,对汽车轻量化提出更迫切的需求。 镁合金作为轻量化材料,应用于汽车有如下优势:一是质量轻,镁合金密度约为1.8 g/cm3,仅为铝合金的2/3、钢铁的1/4,可减轻整车质量,从而降低油耗和碳排放;二是铸造性良好,镁与铁的反应速率极低,压铸模的熔损少,铸模的寿命高,且熔体黏度相对较小,充型流动性较好,型腔填充难度降低;三是阻尼系数较高,镁合金阻尼系数分别为铝合金的15倍、钢铁的60倍,可降低噪声、振动,提高汽车的安全性和舒适性[2]。

2 镁合金应用现状

2.1 材料现状

镁合金按工艺可分为铸造镁合金和变形镁合金,常用的镁合金力学性能如表1所示。铸造镁合金根据主添加元素的不同,主要有AZ、AM、AS和AE系,抗拉强度为170~260 MPa,屈服强度为110~170 MPa,断后伸长率为1%~15%。变形镁合金常用牌号有ZK61M、AZ80A、AZ61A、AZ31B等,抗拉强度为220~310 MPa,屈服强度为140~245 MPa,断后伸长率为2%~8%。

表1 常用镁合金力学性能

铸造镁合金中AZ、AM系应用最广泛,AZ91D、AM50A、AM60B占车用镁合金的90%,用于制造形状复杂的薄壁压铸件。Al元素在镁合金中形成Mg17Al12强化相,固溶处理后部分溶解,未溶解部分则弥散分布在晶界及其附近,时效处理后溶解的Mg17Al12强化相析出。随着Al元素增多,未溶解的Mg17Al12强化相和固溶后时效析出的Mg17Al12强化相增多,合金的抗拉强度提升,伸长率降低[3]。但AZ、AM系镁合金使用温度≤150 ℃,无法满足高温服役要求,发动机缸体、变速器壳体等高温服役零件一般选用AS、AE系镁合金,AS21S和AE44S有良好的高温蠕变性能。

AS系镁合金组织主要由α-Mg、Mg2Si相、Mg17Al12相组成[4],Mg2Si相不易溶解和长大,具有高熔点、高硬度,可提高合金高温力学性能[5]。AE系镁合金组织主要由α-Mg、Al2RE相、Al11RE3相组成。铝-稀土相会阻碍晶界滑动与裂纹扩展,提高合金力学性能[6]。二价镁离子被三价稀土离子置换时会产生晶格畸变,且镁元素原子半径小于稀土元素原子半径,镁合金中添加稀土能产生显著的固溶强化,减慢镁原子的扩散速率,提高镁合金的耐热性能。若镁合金中含重稀土元素,则可时效析出高熔点纳米第二相,从而提高高温性能[7]。

变形镁合金通过大塑性变形可大幅细化晶粒尺寸、提高力学性能,其中,AZ、ZK系应用最广泛。AZ31镁合金在0.5 mm/s的挤压速度下,晶粒组织均匀性较差,但强度较高,抗拉强度为430 MPa,伸长率为6.7%;在12 mm/s的挤压速度下,晶粒组织最均匀,综合力学性能较好,抗拉强度为293 MPa,伸长率为18.6%[8]。除加工硬化外,AZ系镁合金经T6热处理后析出大量的Mg17Al12相,对位错滑移有强烈的阻碍作用,造成时效硬化,强度略有提高,但塑性显著降低[9]。

ZK系镁合金也可热处理强化和加工硬化,兼具高强度和良好塑性,比AZ系镁合金综合力学性能更高。Zn元素通过固溶强化提升材料的强韧性;Zr元素通过非均质形核和抑制晶粒长大实现细晶强化,此外还能增强β′1相(MgZn2)的稳定性并诱导其形成更加稳定的Mg(Zn,Zr)相[10]。

2.2 开发应用现状

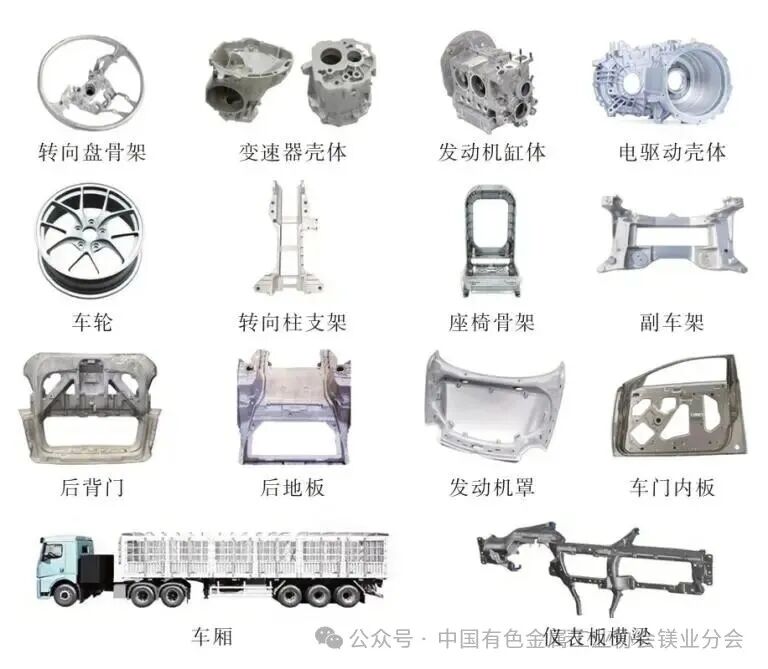

以镁代钢优化汽车零件有显著的轻量化效果,最高可减轻质量达75%,如表2所示。奔驰、福特、上汽、一汽、东风、陕汽等主流主机厂均实现了镁合金的批量应用。乘用车的仪表板横梁、转向盘骨架、座椅骨架、发动机阀盖、电驱动壳体、车门内板、副车架、车轮等零件已批量应用镁合金,镁合金转向盘骨架也在商用车上大批量应用,如图1所示。

图1 镁合金汽车零件

表2 镁合金汽车零件轻量化效果

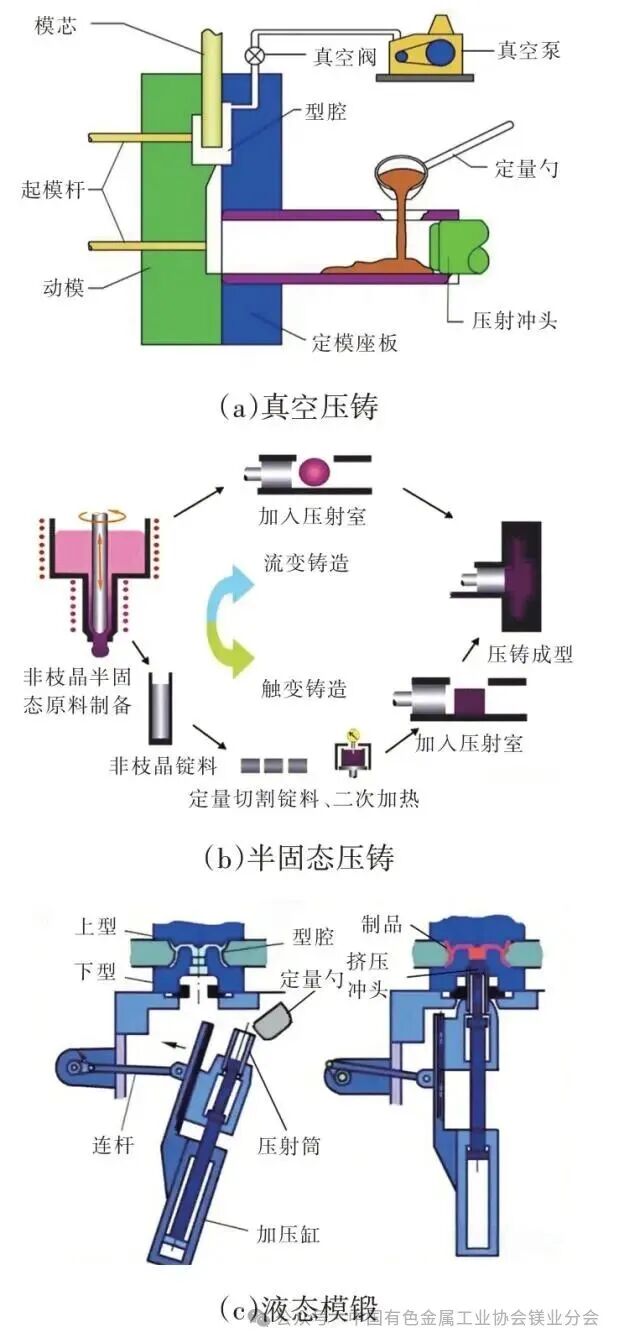

铸造镁合金一般采用高压铸造工艺,但性能较低,易出现气孔缺陷,不适用于承受较大载荷的结构件。亦可采用真空压铸、半固态压铸、液态模锻(亦称挤压铸造)、半固态挤压铸造等加工成形,可提升力学性能,减少铸造缺陷,且技术日渐成熟,其工艺原理如图2所示。镁合金一体化高压铸造使零件数量减少、尺寸精度更高、工序减少、生产效率提高,广泛用于座椅骨架、转向盘骨架、仪表板横梁等。

阿尔法罗密欧、捷豹等品牌采用高压铸造批量生产镁合金座椅骨架,奔驰、宝马、现代也曾尝试使用高压铸造生产镁合金座椅骨架;上汽、一汽、长安汽车采用高压铸造生产镁合金座椅骨架。陈思涛[11]通过真空抽气系统保证型腔真空度为10 kPa,镁合金压铸件的偏析、气孔及氧化夹杂物缺陷减少,合金液充型性、铸件的致密性和力学性能提升。半固态压铸分为流变压铸和触变压铸,充型过程稳定,不易紊流飞溅,可减少气孔、提高铸件致密性。

李明等[12]用自孕育制浆结合高压压铸制备了AZ91D流变压铸件,由于自孕育流变压铸能够得到细小近球状初生α-Mg晶粒,铸件力学性能大幅提升,保温时间为3 min时性能最佳。AZ91D镁合金半固态压铸工艺在智己L7电驱动壳体上已量产应用;江森自控、力劲集团、山东银光集团进行了半固态压铸镁合金座椅前盆试制试验。

液态模锻使已凝固的外壳产生塑性变形,未凝固合金液在等静压下凝固,强制消除因凝固收缩形成的缩松缩孔。傅松桥等[13]研究发现,随着液态模锻比压和浇注温度的提高,AZ31镁合金车轮的平均晶粒尺寸先减小后增大,耐磨损性能先提升后下降。

图2 铸造工艺原理

变形镁合金在汽车零件中占比很少,一般用于车轮、车厢。锻造车轮难度较大,需严控温度和变形速度,挤压坯料的锻造质量更好。随着始锻温度、终锻温度的增加,镁合金的平均晶粒尺寸先减小后增大、耐磨损性能先提升后下降[14]。韩风等[15]对汽车用Mg-8AI-0.6Zn-0.3V镁合金棒材进行了径向锻造试验,结果表明,随径向压下率和轴向送进速度的增加,强度先增大后减小,伸长率先减小再增大。近年来,对镁合金型(管)材、板材在半挂车车厢上的应用研究较多,镁合金车厢可大幅提高载货量。

3 镁合金批量应用面临的问题

随着镁合金在汽车上的应用越来越多,问题也逐渐暴露,受镁合金材料力学和成型性能、连接防腐等方面的制约,批量应用存在困难。

3.1 高强韧材料开发困境

常用镁合金材料的强度和延伸率低,不利于产品结构可靠性设计和制造,疲劳工况下失效风险高。为提高产品制造合格率,镁合金制造过程需要增加工序,提高了能源、辅料消耗量,导致成本上升。变形镁合金的锻造和冲压时需多火次锻造和热冲压,铸造镁合金熔炼时易出现夹杂和燃烧问题,熔体保护和净化尤为重要,熔炼需在熔剂或保护性气氛下进行。商用车行驶工况恶劣,成本控制严格,常用的Q355B、QT500-7、ZG310-570等底盘材料的抗拉强度约为500 MPa,DC04、DC06、210P1等车身材料的延伸率不低于30%,比乘用车的材料性能和经济性需求更高,提高了结构设计难度。

高强韧镁合金的开发已有成效,但其材料力学和成型性能的提高主要依赖于添加稀土元素,T5时效态超高强韧Mg-8.2Gd-3.8Y-1Zn-0.4Zr挤压合金室温抗拉强度、屈服强度和延伸率分别可达514 MPa、466 MPa、14.5%[7]。此外,通过大塑性变形工艺细化晶粒可提高镁合金性能,目前已采用等通道角挤压(ECAP)、异步轧制(DSR)和累积叠轧(ARB)等[16],但工序过于复杂,无法实现规模化生产,且与添加稀土元素一样面临成本较高的问题。

3.2 高防腐工艺开发困境

镁合金在空气中生成不致密的MgO膜层,在使用过程中又不可避免接触水溶液,MgO膜难以有效隔绝水溶液中的H2O、OH-或O2,导致基体进一步腐蚀,因此,需开发高防腐的镁合金汽车零件表面处理技术。此外,镁合金与钢连接时存在电偶腐蚀,镁电极电位低,充当原电池的阳极而加速腐蚀失效。电位差越大,原电池的电流越大,镁失电子速度加快,腐蚀加速。因此,镁-钢异种材料连接防腐技术研究有待突破。 目前,采用微弧氧化、化学转化膜、有机涂层、金属涂层及其他特殊涂层等工艺来提高镁合金耐腐蚀性能的研究越来越多。

微弧氧化可在镁合金表面形成一层较厚的陶瓷膜,但存在微孔结构,需封闭处理,过程复杂、耗能高、成本高。化学转化膜是在基体表面发生化学反应,沉积形成化合物膜,主要有磷酸盐工艺、锡酸盐工艺等,其成本低廉、操作简单、应用广泛,但无法长期有效防护。有机涂层应用较多,主要通过喷涂或电泳聚氨酯、环氧树脂等实现,但存在结合力相对较弱的问题。氧化石墨烯涂层、TiCN涂层、316L不锈钢涂层实现工艺有电泳、磁控溅射、热喷涂、冷喷涂等,可对镁合金基体起到长期防护作用,但工艺控制难度高、成本高,不适合批量生产[17-19]。

4 镁合金技术发展趋势

通过差压铸造、挤压铸造等特种铸造工艺代替高压铸造,或添加Ca和Mn等元素替代或减少价格高昂的RE元素来提高镁合金性能,可降低材料成本,辅以工艺和结构优化,可助力镁合金在汽车零件上的推广应用。Ca元素可改善镁合金的基面织构,促进非基面滑移,提高塑性[20]。Ca在α-Mg基体中的平衡固溶度较高,且随温度降低而明显下降,析出高熔点金属间化合物Mg2Ca相,实现时效强化[21]。Ca还能细化晶粒,随着Ca含量增多,晶粒尺寸不断减小,强度增加,延伸率先增加后减小。Mn含量较低时,可去除镁合金中的杂质Fe;Mn含量较高时,可析出Mn单质或含Mn的强化相[22]。近5年研发的低成本高强韧镁合金材料及其性能如表3所示。

表3 近5年研发的低成本高强韧镁合金材料及其性能

目前,镁合金汽车零件基体防腐采用化学转化预处理,配合有机涂层复合表面处理技术,可兼顾低成本和高防腐效果。何效凯等[23]采用高分子环氧树脂与异氰酸酯固化剂作为底漆,用氟碳树脂与异氰酸酯固化剂作为面漆,制备的复合有机涂层硬度为2H,耐中性盐雾时间为2 000 h,耐人工老化时间为5 000 h。对于镁-钢连接处,除基体表面处理外,还可采用铝合金垫片、锌铝涂层等低电位差的材料或采用橡胶、塑料等无电位差材料连接,或涂以密封胶。零件数量较多的总成可采用一体化压铸技术减少连接点,避免连接处腐蚀。

5 结束语

镁合金因其质量轻、铸造性良好、阻尼系数较高的特点,在汽车上的应用越来越多,但材料力学和成型性能差、存在连接防腐困难的问题,批量应用较困难。本文分析了高强韧镁合金的高强高韧化机理,及高防腐表面处理工艺的研究进展, 并展望了未来高性能低合金化镁合金研究的发展方向。 未来镁合金的发展可围绕以下2个方面进行:结合各体系镁合金的特点,添加低成本合金元素,设计新型的多组元镁合金;探究高性能镁合金的成型、防腐工艺设计与优化方法。