引用格式

乐启炽,周晨,贾伟涛,丁云鹏. AZ31B镁合金近等温轧制过程中的热变形行为[J]. 东北大学学报(自然科学版), 2025, 46 (8): 126-134. (Le Qi-chi, Zhou Chen, Jia Wei-tao, Ding Yun-peng. Thermal deformation behavior of AZ31B magnesium alloy during near-isothermal rolling[J]. Journal of Northeastern University (Natural Science), 2025, 46(8): 126-134.)

DOI: 10.12068/j.issn.1005-3026.2025.20240213

摘要

本文探究了AZ31B镁合金在轧制过程中轧制压下率与轧制温度对中心层瞬时温升(Δt1)、轧后稳态温升(Δt2)以及表面层瞬时温降(Δt3)的影响。根据AZ31B板材的实测轧制温度数据对轧板近等温轧制状态进行了评定,并建立了对应的经验公式。

结果表明:随着轧制压下率的增加,Δt1和Δt2逐渐增加,Δt3先增加后减小,且Δt1和Δt2的变化随着轧制压下率的增加呈线性关系。此外,随着轧制温度的增加,Δt1和Δt2逐渐减小,Δt3逐渐上升,Δt1和Δt2与轧制压下率之间线性关系曲线的斜率逐渐下降。根据经验公式获得的预测曲线趋势与实验数据较为吻合,证实了AZ31B镁合金近等温轧制的可行性。

近等温轧制研究简介

材料轧制的本质是通过外力驱动实现塑性变形与组织结构优化的协同过程,而温度是调控这一过程的核心热力学参量。AZ31B镁合金密排六方(HCP)的晶体结构决定了室温下仅基面<a>滑移和{10-12}拉伸孪生易被激活,独立滑移系的匮乏导致塑性变形能力受限。温度升高可显著降低非基面<a>滑移的临界剪切应力进而激活更多滑移系,同时促进动态再结晶(DRX),改善板材组织均匀性与力学性能。

然而,镁合金的热物理特性给轧制工艺带来了严峻挑战:低体积比热容使其对温度变化极为敏感,局部区域易快速散热;导热性差则导致坯料补温能力弱,表面激冷效应显著,最终造成轧制过程温度分布不均。传统轧制依赖经验控制温度,难以实现精准调控,温度过高易引发粘辊、起皱,温度过低则会导致边裂、组织不均。近等温轧制技术通过精准匹配变形热(塑性变形产生)与散热(传导、对流、辐射),使板材在轧制全过程维持近似恒定的温度,为解决镁合金轧制难题提供了理想路径,其核心在于揭示温度变化特征与工艺参数的内在关联。

传统轧制工艺面临的关键问题

AZ31B镁合金的轧制性能长期受限于热变形过程中的温度调控难题,传统轧制工艺难以兼顾塑性变形需求与温度稳定性,主要面临两大核心问题:

1. 温度敏感性与工艺窗口狭窄的矛盾:镁合金的滑移系激活、动态再结晶行为对温度极为敏感。高温虽能提升塑性,但易导致晶粒粗化、性能下降及粘辊缺陷;低温则会抑制非基面滑移激活,孪生机制主导变形,易引发边裂、表面划伤等问题。例如,轧制温度低于170 ℃时几乎不发生动态再结晶,而高于 400 ℃时又会出现明显的性能劣化,有效工艺窗口狭窄。

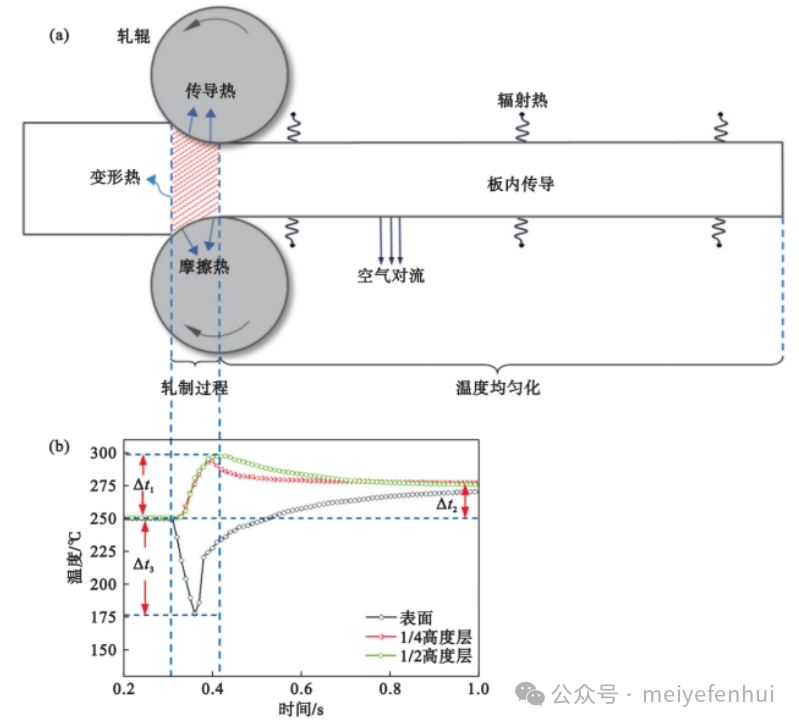

2. 热交换复杂性与温度分布不均的困境:轧制过程中,板材同时经历变形热产生、与轧辊的传导热交换、与环境的对流及辐射散热等多重热行为,热交换过程极其复杂。镁合金差导热性导致内部形变热难以快速传递至表面,而表面与冷态轧辊接触后瞬时降温,形成“中心升温、表面降温”的温度梯度,最终引发组织不均、应力集中,严重影响板材成形质量与力学性能的一致性。图1为AZ31B镁合金在轧制过程中与外界环境之间的热交换现象示意图以及初轧温度为250 ℃、总压下量为38%对应的轧制实验中轧制温度的变化趋势。

根据热交换示意图,AZ31B镁合金板材在轧制过程中的热交换方式主要包括与轧辊的传导热和摩擦热、轧板变形区的变形热以及与外部环境的对流散热和辐射热;整个轧制流程的温度变化可分为3个阶段:输送阶段(板坯在输送过程中因对流和辐射散热缓慢降温)、形变阶段(板坯表面因传导热快速冷却而产生激冷效应,内部则因塑性变形生成大量形变热使温度升高)以及轧后温度均匀阶段(内部热量逐渐传递至表面,使整体温度趋于均匀)。此过程中轧板中心和表面的温度变化可通过中心层瞬时温升(Δt1)、轧后稳态温升(Δt2)和表面层瞬时温降(Δt3)3个特征值表征。

图1 AZ31B镁合金板材轧制过程中的热交换示意图和对应实测曲线的形变热特征值

(a)—轧制过程中与外界环境之间的热交换现象示意图;(b)—轧制过程中温度的变化趋势.

基于近等温轧制的热变形调控策略

近等温轧制的核心目标是通过工艺参数优化,使板材在轧制全过程的平均温度近似恒定,实现变形与温度的动态平衡。其关键在于揭示轧制压下率与温度对热变形特征值(Δt1,Δt2,Δt3)的调控规律,通过精准匹配工艺参数,平衡变形热与散热效应。本文提出的近等温轧制调控策略主要包括以下3个核心维度:

1. 工艺参数的协同调控规律

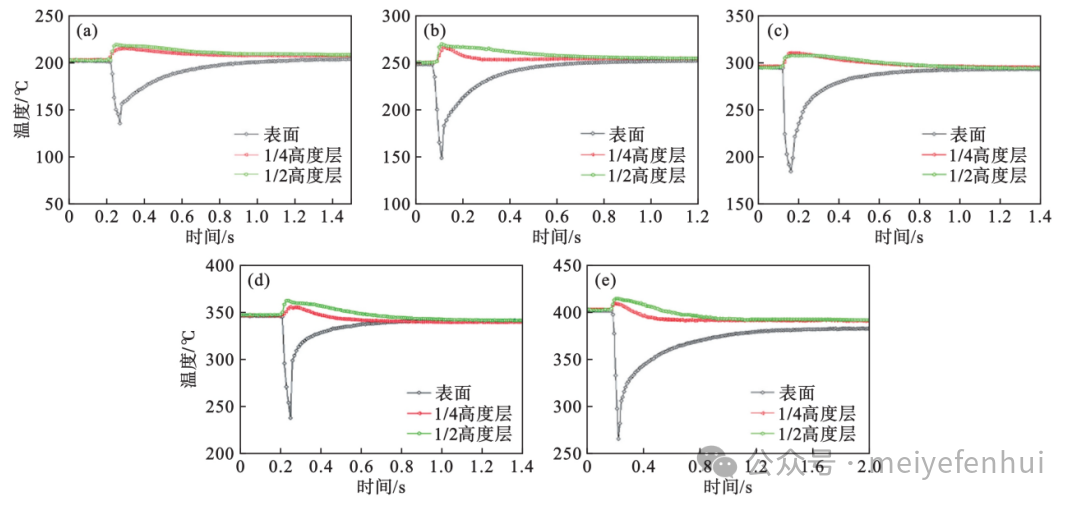

轧制温度的调控作用。图2为AZ31B轧板在不同温度下轧制过程中不同厚度的实测温度变化曲线,其中轧制压下率为15%。由于在金属发生塑性变形过程中,随着轧制温度的升高,镁合金的变形抗力逐渐下降,因此相同塑性变形量下的开轧温度越高,AZ31B镁合金轧板所需要的变形功越小,轧板内部的温升幅度降低,Δt1和Δt2逐渐下降;同时,板材与轧辊的温度梯度增大,表面散热速率加快,导致Δt3逐渐上升,400 ℃时Δt3可达132 ℃。

图2 AZ31B镁合金板材在不同轧制温度下不同厚度的温度-时间变化曲线

(a)—200 ℃; (b)—250 ℃; (c)—300 ℃; (d)—350 ℃; (e)—400 ℃.

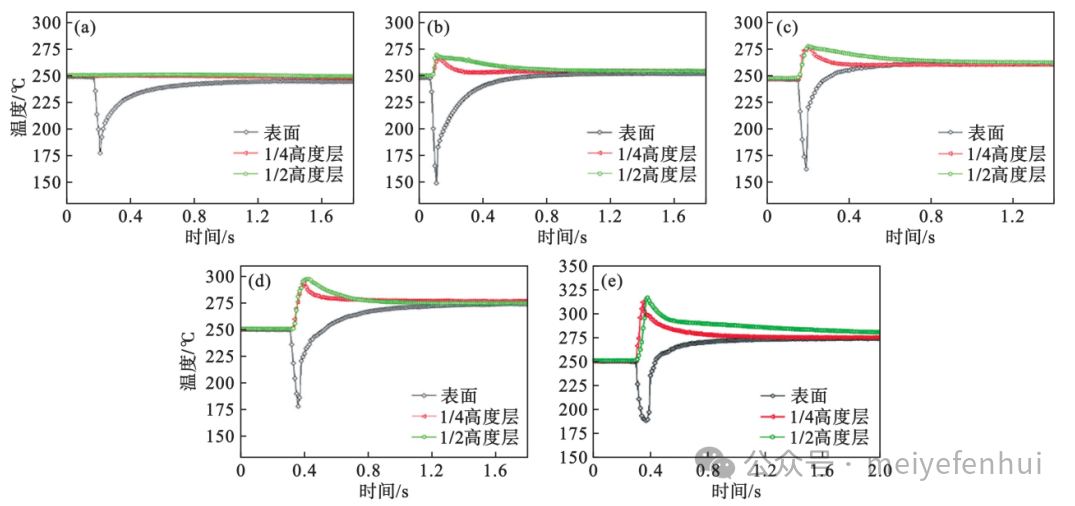

轧制压下率的调控作用。图3为AZ31B 镁合金以不同轧制压下率在250 ℃下轧制塑性变形过程中不同厚度的实测温度变化曲线。通过对比不同轧制压下率下的实测温度变化可知,作为变形热产生的主要诱因,轧制压下率的增加使塑性变形量增大,形变热累积效应显著,导致Δt1和Δt2呈线性递增趋势;而Δt3则先增后减,在17%压下率时达到峰值99.2℃。这是因为压下率增加初期,轧辊与板材接触点增多、传热系数增大,表面散热加剧;当压下率进一步提升,内部形变热传导至表面、界面摩擦热增加,抵消了部分散热效应,使表面温降逐渐回升。

图3 AZ31B镁合金板材在不同轧制压下率下不同厚度的温度-时间变化曲线

(a)—7%; (b)—17%; (c)—27%; (d)—38%; (e)—48%.

2. 热变形特征值经验公式构建

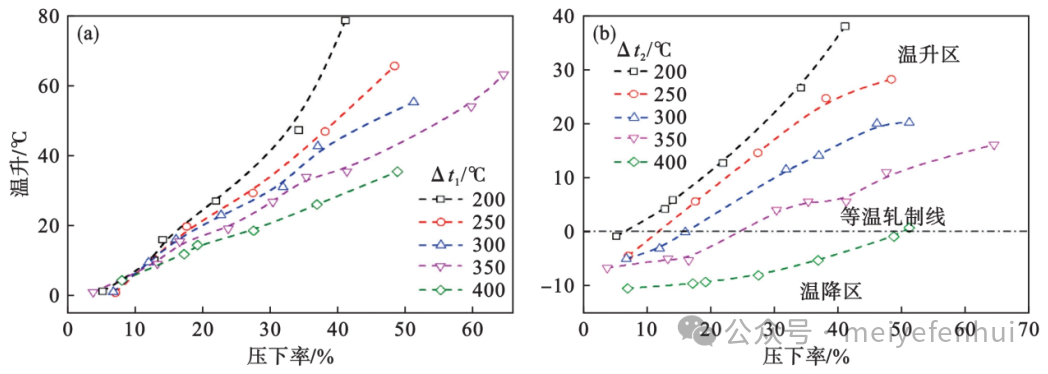

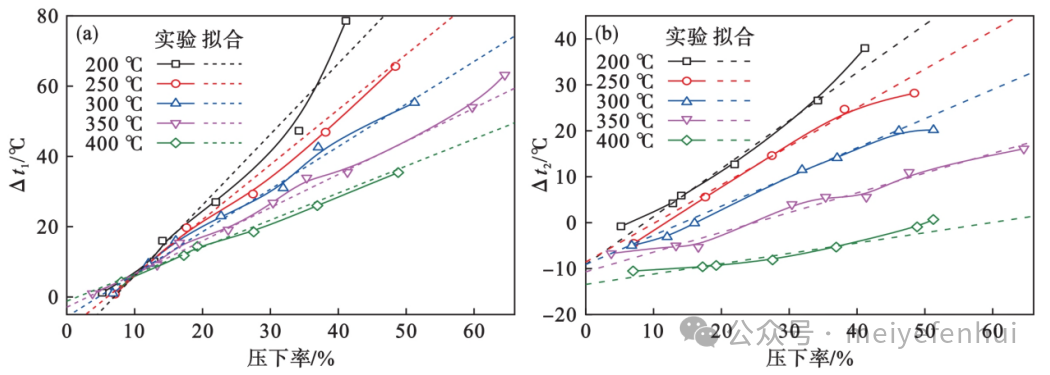

图4为轧制压下率和轧制温度变化对AZ31镁合金在轧制过程中Δt1和Δt2的影响。AZ31镁合金在轧制过程中,Δt1和Δt2均随轧制压下率增加而线性上升,但随轧制温度升高而下降(其中Δt2下降更明显)。当轧制温度从200 ℃升至400 ℃时,Δt1随压下率上升的曲线斜率从2.16降至0.76,这主要是因为温度升高导致材料流变应力减小。在轧制温度为200 ℃、压下率达41%时,Δt1与Δt2达到峰值,这是由于低温下流变应力较大,大塑性变形产生的形变热使Δt1显著上升,且此时轧板中部近似绝热,热量损失少;进入温度均匀阶段后,热量向外界扩散并与环境交换,导致整体温升Δt2低于Δt1。

图5为对实验数据的线性拟合,建立了在不同轧制压下率和轧制温度下AZ31B镁合金中心层瞬时温升Δt1和轧后稳态温升Δt2的经验公式,为工艺参数的精准设计提供了理论基础。 式中:a=1.80986;b=-1.98197E-4;c=-2.18422E-4;t为轧制温度;R为轧制压下率。 由图5可见,经验公式的预测曲线与实验实测值吻合度高,能准确反映不同工艺参数下的热变形温度变化规律,为近等温轧制的工艺优化提供了量化依据。

图4 AZ31B镁合金板材在不同轧制压下率和温度下Δt1和Δt2的变化

(a)—Δt1;(b)—Δt2.

图5 经验公式拟合曲线与实测值对比 (a)—Δt1;(b)—Δt2.

3. 近等温轧制状态评定判据

基于对AZ31B镁合金轧制过程传热机制的分析,通过建立板材厚度方向一维热传导模型及线性温度分布的简化假设,推导出近等温轧制状态的核心评定判据为:Δt0≈Δti,即轧后板材表面最大温降需近似等于中心层最大温升的2倍。这一判据反映了塑性变形产生的温升效应与轧辊接触导致的冷却效应之间应满足的定量平衡关系,是实现轧制前后板材整体温度稳定的必要条件。

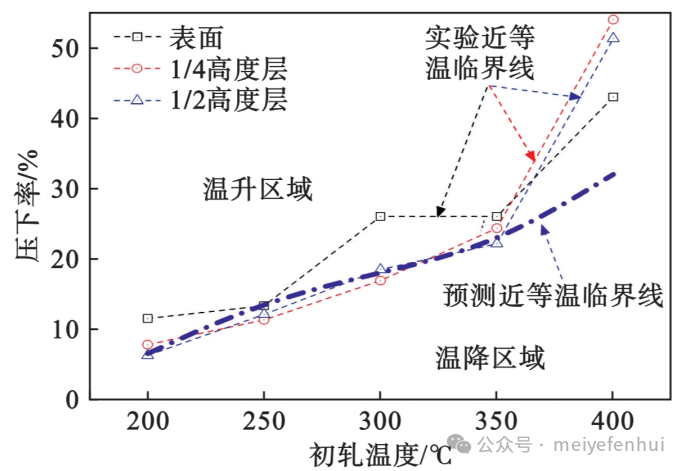

图6为根据实验获得的AZ31B镁合金近等温轧制实测数据与通过近等温轧制经验公式获得的预测曲线。通过该判据建立的临界近等温轧制工艺曲线表明,轧制温度与压下率需保持同步增减的近似线性关系:当温度升高时,环境散热增强且材料变形抗力下降,须增大压下率以产生足够变形热;反之,则需降低压下率以维持热平衡。然而,该理论模型因未计入板材在轧制间隙及输送过程中的空气冷却效应,在高温区域对所需压下率的预测值会系统性低于实验实测值,存在明显偏差。因此,该判据可作为工艺优化的理论指导,但在实际生产中需结合具体实验数据加以修正。

图6 AZ31B镁合金轧制板材的实测数据与预测曲线

结语与展望

从传统经验型温度控制到近等温精准调控,AZ31B镁合金轧制技术正朝着量化、精细化方向发展。本文揭示了轧制压下率与温度对热变形特征的调控机制,建立了可靠的经验公式与评定判据,证实了近等温轧制的可行性,为解决镁合金轧制温度不均、缺陷频发的关键问题提供了切实可行的方案。

未来研究可进一步优化高温条件下的经验公式(考虑空气冷却等额外散热因素),深入探究近等温轧制对板材微观组织(如晶粒尺寸、织构演变、动态再结晶程度)与力学性能的耦合影响;同时,结合数值模拟技术实现轧制过程温度场的实时预测与工艺参数的动态优化,推动近等温轧制技术在宽幅镁合金厚板、精密镁合金构件等高端产品生产中的产业化应用,充分发挥镁合金的工程应用潜力。

作者简介

乐启炽,东北大学教授、博士生导师,主要从事镁合金和铝合金及其成形领域相关研究。主持完成国家“863”计划、国家“973”计划、国家科技支撑计划、国家重点研发计划以及国家自然科学基金等课题10余项,校企合作项目数10项。研究成果广泛应用于国内各相关企业,持续助力我国镁行业的技术进步,得到行业高度认可。授权发明专利90余项;发表学术论文近500篇。获国家科技进步二等奖1项,省部级科技发明一等奖4项、二等奖1项,市科技二等奖1项。